1 关于喷涂聚脲的科学定义

喷涂聚氨酯(Spray Polyurethane,缩写SPU):由异氰酸酯组分(简称A组分)与树脂组分(简称B组分)反应生成的一种弹性体物质。异氰酸酯既可以是芳香族的,也可以是脂肪族的。其中的A组分由端羟基化合物与异氰酸酯反应制得。其中的B组分一定是由端羟基树脂(例如:二元醇、三元醇、多羟基聚合物多元醇等)和端羟基(芳香族或脂肪族)扩链剂组成,且在端羟基树脂中,必须含有用于提高反应活性的催化剂。

2 京津城际铁路聚脲防护工程回顾

京津城际轨道交通线是2008年北京奥运会的重要配套工程,是环渤海京津冀地区城际轨道交通网的重要组成部分,也是沟通北京、天津两大直辖市的便捷通道。本线由北京南站东端出发,沿京津塘高速公路通道至杨村,后沿京山线至天津站,全长115.4 km,设计时速350 km/h,2008年6月26日试验测试最高时速达到394 km/h。

京津城际轨道交通工程采用的是从德国引进的博格板技术,钢轨全程无接缝。为了释放轨道与混凝土预制梁基面在热胀冷缩和列车运行时所产生的巨大剪切力,要求轨道板与混凝土预制梁基面之间的防护材料必须满足:高强度、高弹性、耐磨损、抗冲击、耐老化等综合性能要求。而这一综合性能极为苛刻的技术要求,令众多功能单一的防水材料望而却步,初期的技术设计曾经考虑过采用聚甲基丙烯酸甲酯(PMMA)喷涂工艺,后经验证发现:PMMA的强度、断裂伸长率等关键指标不能满足京津城际轨道设计技术要求;MMA在施工中的刺激性怪异气味,会对周边环境和人身健康造成严重损害。为此,全线改用喷涂聚脲弹性体技术。这是对传统防水卷材、涂料的一次革命性升级,是对我国聚脲技术的一次大检阅。

京津城际轨道交通工程采用的是从德国引进的博格板技术,钢轨全程无接缝。为了释放轨道与混凝土预制梁基面在热胀冷缩和列车运行时所产生的巨大剪切力,要求轨道板与混凝土预制梁基面之间的防护材料必须满足:高强度、高弹性、耐磨损、抗冲击、耐老化等综合性能要求。而这一综合性能极为苛刻的技术要求,令众多功能单一的防水材料望而却步,初期的技术设计曾经考虑过采用聚甲基丙烯酸甲酯(PMMA)喷涂工艺,后经验证发现:PMMA的强度、断裂伸长率等关键指标不能满足京津城际轨道设计技术要求;MMA在施工中的刺激性怪异气味,会对周边环境和人身健康造成严重损害。为此,全线改用喷涂聚脲弹性体技术。这是对传统防水卷材、涂料的一次革命性升级,是对我国聚脲技术的一次大检阅。

京津城际轨道交通工程是我国第一条高速客运专线,全长115.4 km,预制梁宽12.4 m、长32.6 m。两端防撞墙外电缆槽宽1.5 m,全线采用的是无砟轨道桥面,桥面板平整度控制在3 mm/4 m以内;在聚脲防护层之上设置博格板滑动层,滑动层上再安装轨道。两条轨道板下面的聚脲涂层,主要需要承受列车高速运行产生的剪切应力和设计寿命高达100年的滑动疲劳磨损;其次,轨道板中间的暴露部位,需要承受1 400t重载铺轨机械设备的上千次的往复碾压和投入运营后的防护层外露及自然老化。

根据铁道部科技司《客运专线桥梁混凝土桥面防水层暂行技术条件》,除了防撞墙内采用高强度(拉伸强度≥6 MPa)聚氨酯防水涂料,其余防撞墙外,即桥面的中间主体9.4 m宽部位的防水层全部采用聚脲材料。其主要技术指标为:拉伸强度≥10 MPa;断裂伸长率≥250%;撕裂强度≥45 N/mm;邵A硬度≥90。

2.1混凝土基材处理

实际的梁体预制过程中,桥面都不是很平整,为符合要求,必须使用机械磨盘式打磨机进行打磨,这种开放式的打磨工作,造成了严重的尘土飞扬现象。为避免粉尘污染,打磨工作面要求洒水保持湿润。由于机械磨盘式打磨机磨盘的高速旋转,混凝土表面有很多的细沙和小石子被打出来,造成桥面上有很多细小的孔洞;打磨完的混凝土梁面干燥后,打磨下来的粉尘在梁面形成一层很厚的白色浮浆层,需要后续的修补、找平和清洁工作。

2.2底漆施工

底漆起到封闭针孔、排除气体、增加聚脲与基面附着力的作用。在京津城际轨道交通聚脲丁地使用的底漆有:水性环氧、溶剂型聚氨酯、溶剂型环氧等类型。在长达一年多的四季聚脲施工过程中发现:水性环氧底漆的适应性最差,气温低、湿度大时,干燥速度慢,影响工期;最为严重的是冬季接近零下20℃施工时,极易在混凝土表面结冰,形成假固化现象,造成来年天气转暖后,表面的聚脲涂层起鼓和剥落。溶剂型环氧底漆在冬季以外的气候施工比较方便,但在5℃以下施T时,固化很困难。而溶剂型聚氨酯底漆是综合性能较好的材料。

2.3聚脲喷涂

底漆固化后,即可进行防水层施工。喷涂聚脲弹性体涂料是一种快速固化型双组分涂料,施工时必须采用双组分聚脲专用喷涂设备。

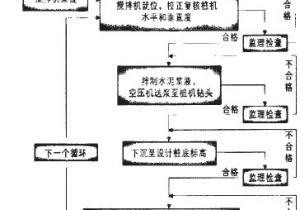

施工前,使用气动或电动搅拌器对涂料的B组分进行搅拌,使之充分搅拌均匀。低温施工时需对物料采取预加热措施,通常使用喷涂设备配备的循环管路使物料通过管道加热器加热。在桥面板距离电缆槽位置8~10 cm的距离进行遮挡,避免涂料喷涂到电缆槽需现浇的部分和预留钢筋七。泄水孔、吊装孔和预留混凝土浇注位置都要预先做好遮护丁作。

喷涂时按照聚脲喷涂设备的要求进行施工,涂膜厚度2 mm。物料管道加热的最高设定温度为65~70。C,A、B组分的设定温度也可以不一致,根据实际物料的黏度决定。物料压力设定应不低于2000 psi,以利于A、B组分物料充分雾化和混合。喷涂过程中要求有约50%喷涂幅宽的交叠压枪,使喷涂后涂层外观连续平整。

涂膜施工完毕后,立即覆盖防尘保温棚,并且在24 h内应避免重物碾压。风力超过3级时应停止施工或采取必要的防风措施。风力过大会造成物料有很大的损失,飘飞的物料也严重污染了梁面。

2.4防水层的后期保护

由于施工工期限制,部分预制梁施工完聚脲防水层后很短的时间内就要通行l400 t运梁车,再加上运梁车行走时车辆的转向剪切和摩擦力,防水层实际经受很大的考验。因此防水层施工后必须采取必要的保护措施。应保持防水层表面清洁,梁间伸缩缝处应设置盖板,预留混凝土浇注位置的坑槽处应用细沙填平或设置盖板,以降低运梁车对防水层的破坏。在架桥机转移过程中会使用焊接操作,应采取防护措施,以避免焊渣溅落到防水层上烫坏防水层。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。