1工程概况

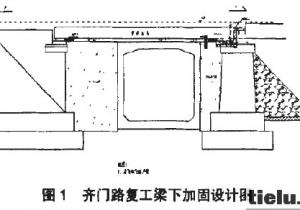

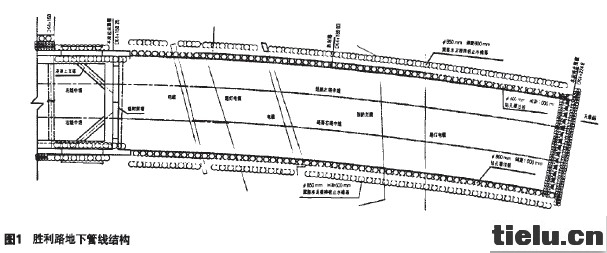

天津西站至天津站地下直径线工程尽量避免对城市现有环境的影响,但胜利路段明挖区间横跨天津市主干道胜利路,两端连接滨海道明挖段和昆仲明挖段,地质条件极羞,地下管线众多且大部分不能切改挪移。图1中青色线为横穿基坑的管线,对明挖基坑围护结构和止水帷幕施工影响很大。

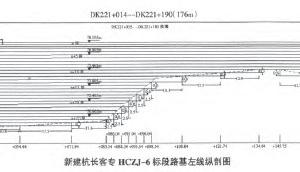

根据2011年7月19日洽商记录及12月29日的61号四方会议纪要,胜利路明挖隧道DK4+158.25-223段采用Φ800mm、间距1000mm钻孔灌注桩+Φ850mm、间距600mm三轴深层水泥搅拌桩+Φ800mm、间距600mm高压旋喷桩作为围护结构。搅拌桩在原桩位上向隧道两侧外放800mm,在搅拌桩与钻孔桩之间位置施作Φ800mm、间距600mm高压旋喷桩。DK4+158.25-223段水泥搅拌桩长34.0m,桩底标高为-31.7m。

2工程地质及水文地质

2.1水文地质概况

隧道范围地层岩性主要为黏性土、淤泥质土、淤泥、粉土、粉砂及细砂。

隧道内表层地下水类型为第四系孔隙潜水。潜水地下水位埋藏较浅,勘测期间水位埋深约为0.9-4.8m(高程-1.45~1.77m)。潜水主要依靠大气降水八渗和地表水体入渗补给,水位具有明显丰、枯水期变化,受季节影响明显。

微承压水以冲积层⑤21粉质黏土、⑤11黏土为相对隔水顶板。⑤31、⑥31粉土,⑥43、⑥43、⑥44粉砂和⑥54细砂为主要含水地层,含水层厚度较大,分布相对稳定。勘测期间对微承压水进行了稳定水位观测,稳定水位埋深约为3.73—7.85m(高程为-4.55~-1.17m)。其承压水头为隔水顶板到稳定水位距离。

根据抽水试验成果和室内渗透试验结果,主要含水层渗透系数如下:素填土渗透系数K=0.005~0.4m/d:杂填土渗透系数K=0.4—2.0m/d:粉土渗透系数K-0.1—0.6m/d;粉砂渗透系数K=3~5m/d;细砂渗透系数K=8~9m/d。黏土、粉质黏土以及软土为相对隔水层,渗透系数K=0.001—0.05m/d。

根据GB50021-2001《岩土工程勘察规范》取样化验,地下水腐蚀性为:(1)潜水的腐蚀性——该段设计范围内潜水对混凝土结构具硫酸盐侵蚀,环境作用等级为H2:(2)微承压水的腐蚀性——该段设计范围内第一层微承压水对混凝土结构具硫酸盐腐蚀,微承压水环境作用等级为H2。

2.2不良地质现象

本场地内局部③31层为地震液化层,抗液化指数为0.75。根据GB18306-2001(中国地震动参数区划图》,本场地地震动峰值加速度为0.159(地震基本烈度为VH度)。土壤最大冻结深度为0.7m;标准冻结深度为0.6m。

根据《建筑抗震设计规范),本场地为建筑抗震不利地段。

3施工工艺

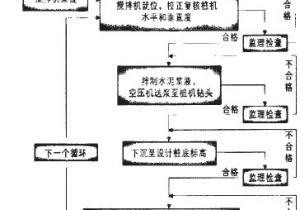

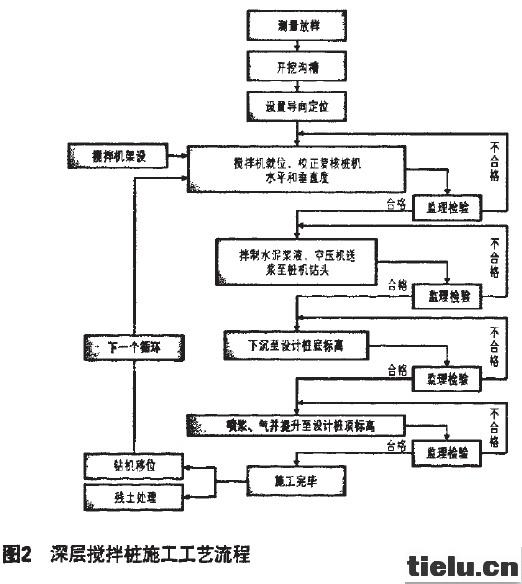

施工工艺流程见图2。

3.1施工准备

机械进场前,测量人员利用全站仪根据沿线已闭合的导线点进行桩位放样。

做好施工场地准备,在施工区内进行清障和整平处理,合理布置机械设备和水泥储料罐。遇有洼地时应抽水和清淤,回填黏性土料并予以压实,不得回填杂填土或生活垃圾。地表过软时应采取防止施工机械失稳的措施。

3.2管线障碍物清理,探明和保护

根据基坑围护边线,用挖机开挖槽沟,在接近管线处利用人工配合挖机,将已探明管线清理干净,用PVC硬塑管包住管线,再用铁丝绑扎牢固。因管线与沟槽交叉,利用比沟槽宽几十厘米的2块铁板将管线包在一个区间中,然后在区间中回填密实黏土保护管线,以防搅拌桩施工时沟槽中的水泥浆液灌进管线,影响后续施工。另外,搅拌桩采用单排连续咬合施工,因此开挖沟槽时应将影响施工的地下障碍物清理干净,以免造成止水帷幕产生冷缝,影响搅拌桩施工。

3.3桩机就位

由当班班长统一指挥桩机就位,移动前看清上、下、左、右各方面的情况,防止发生倾覆,机械移动结束后,检查定位情况并及时纠正;桩机应平稳,并用经纬仪或线锤进行观测以确保钻机垂直度:搅拌桩桩位定位偏差应小于20mm。

施工中始终保持搅拌桩机底盘的水平和导向架的垂直,搅拌桩的垂直偏差不得超过0.5%,桩位的偏差不得大于50mm,成桩直径及桩长满足设计要求。

3.4水泥浆液配比

根据搅拌加固施工的特点,水泥浆液配比具有如下技术要求:

(1)设计合理的水泥浆液及水灰比,使其确保水泥土强度的同时搅拌均匀。参考水灰比为0.45-0.55:施工参考滨海道段、昆仲段水泥搅拌桩试验参数,水灰比取0.50可采用波美计检测制备出的水泥浆比重,对照检查施工水灰比。水泥搅拌桩施工段土体容重取19。

(2)水泥掺入量的设计必须确保水泥土强度,减轻施工对环境的扰动影响,相对三轴搅拌桩,每立方米搅拌桩体中水泥掺量为20%。

(3)水泥采用普通硅酸盐水泥,标号为P.042.5,水泥外掺抗裂防腐外加剂。

3.5浆液之辈及喷浆

在施工现场搭建拌浆施工平台,平台附近采用散装水泥罐,开机前按要求进行水泥浆液的搅制,将配制好的水泥浆液送入贮浆桶内备用。

水泥浆配制好后,停滞时间不得超过2h,搭接施工的相邻三轴搅拌桩施工间隔不得超过12h。

注浆泵应保证其实际流量与搅拌机的喷浆钻进下沉或喷浆提升速度相匹配,使水泥掺量在水泥土桩中均匀分配。实际施工中喷浆压力大小根据土质特性进行控制,一般控制在0.4~0.6MPa。

冬季进行搅拌桩施工期间,浆液制备需满足以下要求:

(1)制备的浆液温度不得低于5℃;

(2)环境温度较低时可用热水搅拌制浆,热水温度为10-60℃,防止浆液结冰和水泥假凝。

3.6钻进搅拌

三轴搅拌桩采用“三喷六搅”工艺,提升过程中注浆搅拌,水泥和原状土须均匀搅拌,同时严格控制下沉和提升速度:下沉速度为0.38-0.75m/min,且打桩机电流值不超过70A;提升速度严格控制在0.3~0.5m/min。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。