1工程概况

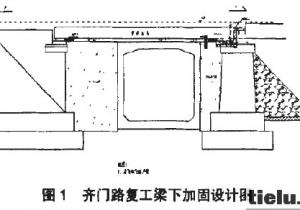

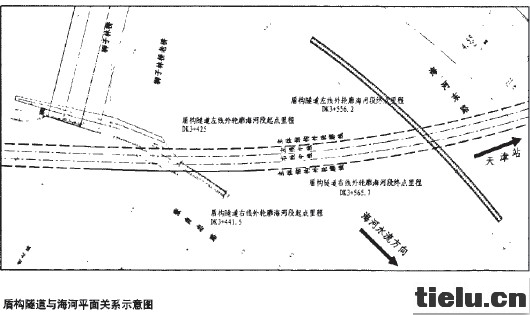

天津地下直径线盾构隧道斜下钻海河段里程为DK3+415-580,长165m,位于狮子林桥东侧(见图1)。该段隧道采用盾构法施工,盾构设备为泥水加压平衡盾构,盾构开挖外径Φ11.97m,隧道外径Φ11.6m,隧道内径Φ10.6m。海河河底高程在2008年6月勘测期间为-1.43~-9.31m(国家85黄海高程,实测)。海河河水水位高程为0.l~0.2m。洞顶最小覆土厚度约8.4m(其中淤泥层厚约5.0m)。

盾构隧道穿越海河段区域主要处于淤泥地层中,淤泥分布在海河底部,含碎石等杂物,钻孔揭示隧道上方淤泥最大深度7.6m,具有灵敏度高、低强度等特点,极易发生蠕动和扰动。地表水为海河河水,水深9.3m.水面高程0.1-0.2m,水面宽85—88m,水流缓慢。同时,盾构隧道在DK3+450处穿越Φ600mm煤气管及Φ800mm给水管。

综上所述,盾构隧道穿越海河段是施工过程的最大一个风险点。为保证该段隧道在开挖过程中尽量不引起河床沉降,导致河水灌入隧道区间内,防止管线因隧道施工引起的累积沉降或瞬间沉降导致管线开裂,采用袖阀管注浆加固处理该段地层。

2施工难点

淤泥地层分布在海河底部,注浆施工不同于地面,需要大型船只作为施工平台。由于水流及风速影响,导致施工作业船体难以固定,每1排注浆孔测量定位难度较大,是注浆施工的第1个难点。由于注浆施工处于水下,地质情况较为复杂,在施工中易发生冒浆现象,施工质量难以控制,也会造成河水污染,是注浆施工的第2个难点。在加固范围内存在给水管和煤气管,在管线附近的注浆孔需要精确定位,是注浆施工的第3个难点。

3注浆方案设计

3.1注浆孔位布置

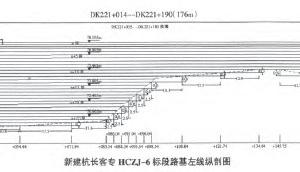

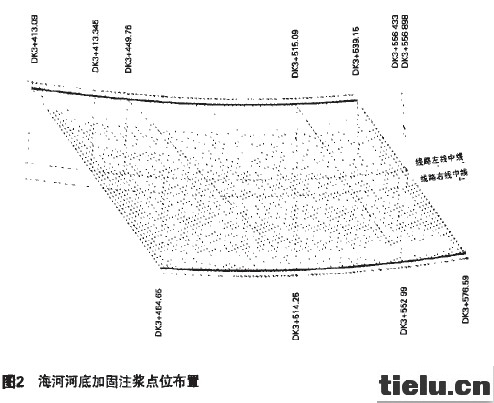

海河河底注浆加固按80排共计4110根PE管注浆设计方案进行,注浆孔位分布见图2。

3.2注浆技术参数

综合考虑盾构隧道穿越海河段的注浆目的、地质情况、加固区地层的孔隙比大小,以及实际施工情况,注浆技术参数设计如下:

(1)孔位布置:布孔间距1,2m×1.2m.布孔时孔位偏差≤50mm。

(2)注浆范围:纵向60m,横向120m。

(3)注浆材料:一次注浆材料为水泥水玻璃双液浆,水泥为P.042.5普通硅酸盐水泥,水玻璃浓度为35Be。双液浆体积比为(1:1)~(1:0.6),按原设计水泥浆掺入膨胀剂(水泥量的8%l。另外,为避免现场注浆时发生堵管现象,水泥浆中掺八缓凝剂(磷酸氢二钠NaZHP04.12H20),掺八量为水泥量的2%。二次注浆材料采用TGRM灌浆料,其水灰比为1:1。

(4)注浆压力及时间:一次注浆压力1~2MPa,每段时间不少于5min;压力1.5~2.5MPa,每段时间不少于5min。

(5)注浆顺序:采用先外围、后中间,同排隔孔注浆、临排错开注浆原则。先外围后中间是为了防止浆液流失,同排隔孔注浆及临排错开注浆是为了防止窜浆。

3.3施工工艺

袖阀管注浆法主要施工工序可分为四步,即泥浆护壁成孔、浇筑套壳料、下袖阀管止浆、注浆材料质量控制。

3.3.1泥浆护壁成孔

现场放线确定桩位,做好桩位轴线标记和测量放样,经复核确认桩位轴线正确无误,埋设钢套筒。

将Φ127mm钢套管埋入淤泥面向下不小于1.5m,钻机(×Y-100型、76mm钻头)就位,钻孔深度至设计底标高。

布孔时孔位偏差≤50mm。钻孔过程中检查钻孔垂直度,要求钻孔垂直度≤1%。为防止塌孔,钻孔时采用密度为1.2~1.3g/cm3的膨润土浆护壁。

3.3.2浇筑套壳料

钻孔深度满足设计要求后,通过钻杆将套壳料压入置换孔内泥浆。套壳料起固定袖阀管和封填管外空隙作用,避免浆液上冒。为防止泥浆混入套壳料中,浇筑高度超过土体顶界。套壳料采用以黏性为主、水泥为辅的低强度配方。

借鉴常用的套壳料配方,水泥:膨润土:水=1:1.5:188。套壳料达到一定强度后立即拔除钢套管。另在套壳料中掺入套壳料体积比的3%水玻璃,将套壳料的初凝时间控制在7h(取现场试验数据)。

3.3.3下袖阀管止浆

PE袖阀管管径40mm,出浆孔眼直径约6mm,呈梅花形布孔,孔眼间距20cm,并用橡胶皮封住外管。PE袖阀管露出水面高度不小于1m,以便于后期注浆作业。安装下沉PE袖阀管时,在管内根据下沉的速度进行注清水填充。

3.3.4注浆材料质量控制

浆液应具有良好的流动性和流动性维持能力,使在不大的灌浆压力下获得尽可能大的扩散距离:浆液析水性要小,稳定性要高,以防在灌浆过程中或灌浆结束后发生颗粒沉淀和分离,并导致浆液的可泵性、可灌性和灌体的均匀性大大降低;要求浆液结石具有较高的不透水性和抗渗稳定性。

3.3.5注浆作业

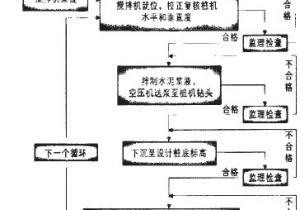

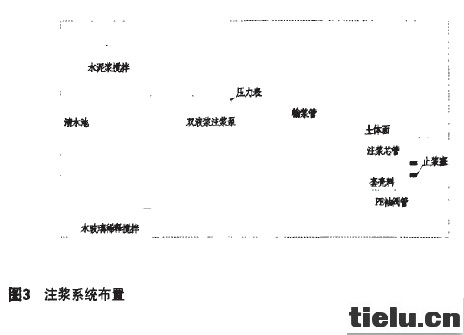

注浆系统布置见图3。

(1)待套壳料凝固后(一般72h,根据试验确定时间,现场初凝时间控制7h左右),在阀管内插入底部带双向密封注浆头的注浆芯管进行注浆。注浆芯管长Im,上下各设置3道阻浆塞。放芯管前需检查管两端密封橡皮圈(阻浆塞)安置是否正确,防止滑落。双液浆在管口进行混合,注浆芯管采用直径20mm的镀锌管,每节长1.5m进行连接。分段进行注浆。

(2)注浆采用分段后退式,每次分段长1m。

(3)注浆开环压力2MPa,开环方法以快速法为宜,可使套壳料的碎裂程度和均匀性提高。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。