1工程概况

天津西站至天津站地下直径线工程《简称天津地下直径线)DK4+002.5-158.25段明挖隧道全长155.75m,基坑深19.7~20,9m,宽13.9/14.Om。围护结构采用厚800mm的地下连续墙,地下连续墙深34.05—37.05m。DK4+030-120基坑两侧3m范围内施作水泥搅拌桩基底加固,深3m,DK4+120-158.25段基底加固调整为一排Φ850mm、间距600mm的水泥搅拌桩,桩顶至地面,桩底标高为-17.7m.紧邻地连墙施作。

1.1水文地质概况

隧道内表层地下水类型为第四系孔隙潜水:赋存于第1l陆相层及其以下粉砂及粉土中的地下水具有微承压性,为微承压水。潜水地下水位埋藏较浅,勘测期间水位埋深约0.3-4.8m(高程-2.04~2.34m)。潜水主要依靠大气降水入渗和地表水体入渗补给,水位具有明显的丰、枯水期变化,受季节影响明显。微承压水以冲积层⑤21粉质黏土、⑤11黏土为相对隔水顶板;⑤31、⑥31粉土及⑤43、⑥43、⑥44细砂为主要含水地层,含水量及厚度较大,分布相对稳定:勘测期间对微承压水进行了稳定水位观测,稳定水位埋深为3.73-8.85m(高程为-4.55--1.17m):其承压水层厚度为隔水顶板到稳定水位距离。

根据抽水试验成果和室内渗透试验结果并参考地区经验,主要含水层渗透系数如下:素填土渗透系数K=0.005。0.4m/d,杂填土渗透系数K=0.4—2.0m/d,粉土渗透系数K=O.l-0.6m/d,粉砂渗透系数K=3-5m/d,细砂渗透系数K=8-9m/d:黏土、粉质黏土及软土为相对隔水层,渗透系数K=O.OO1-0.05m/d。

1.2基坑围护结构概况

天津地下直径线DK4+002.5-158.25隧道围护结构采用800mm厚地下连续墙加钢支撑并在地下连续墙接缝处采用高压旋喷桩加强止水进行。

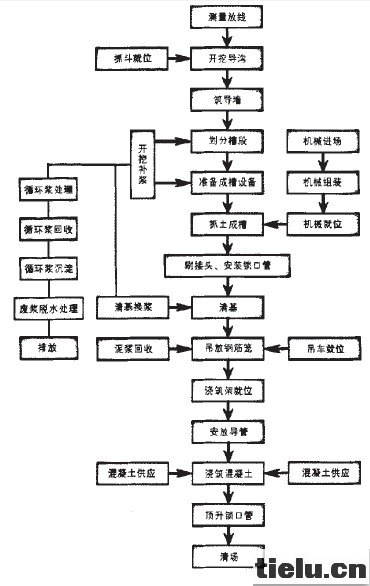

地下连续墙采用液压成槽机进行成槽作业,钢筋笼吊放采用160t、70t吊车整体吊装入槽,地下连续墙防水采用“工”字形止水钢板防水,混凝土设计强度为C30,抗渗等级为P10。

2围护结构施工

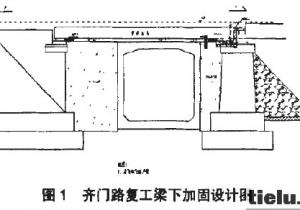

2.1地下连续墙施工流程

地下连续墙施工流程见图1。

2.2地下连续墙施做

2.2.1成槽施工

采用液压抓斗成槽。控制大型机械尽量不在已成槽段边缘行走,确保槽壁稳定:成槽过程中,导杆应垂直槽段,抓斗张开,照准标志徐徐入槽抓土,严禁迅速下斗,快速提升,以防破坏槽壁和坍塌;垂直度应控制在设计要求内,抓斗挖出土直接卸到自卸车上,转运到堆土场:随着开挖深度的增加,连续不断向槽内供给新鲜泥浆,保证泥浆高度,各项泥浆指标要符合技术要求,使泥浆起到良好的护壁作用,防止槽壁坍塌;成槽时应根据实际地质情况及挖槽情况随时调整泥浆性能,同时泥浆液面应控制在规定的液面高度上,如遇到含砂量较大的土层,槽壁易塌时,注意加大泥浆比重,适当加入加重剂,接近槽底时放慢开挖速度,仔细测量槽深,防止超挖和欠挖。

2.2.2特殊地层成槽方法

地下连续墙在该地层成槽时需特别注意。

(1)地下连续墙在粉土层、粉砂层的成槽。地下连续墙在成槽施工时采用冲抓式施工方法。当通过粉土层、粉砂层时,由于天津市地下水含量丰富,粉土层、粉砂层渗透系数较大,成槽时将造成大量地下水涌入,稀释槽段内护壁泥浆,危及槽壁安全。因此,地下连续墙在砂砾层成槽时,成槽过程中导杆应垂直槽段,抓斗张开入槽抓土,严禁迅速下斗,快速提升,以防破坏槽壁和坍塌;向导槽内输入新鲜泥浆并提高泥浆黏度和密度,并备堵漏材料,及时补浆和堵漏,使槽内泥浆保持正常液面,泥浆密度控制在1.25~1.3t/m3,也可适当加入加重剂,防止槽壁坍塌。

(2)对地下障碍物的处理。导墙开挖过程中遇到障碍物应及时处理,如对管线应截断、封堵,对基础破碎、挖除,并拦截施工过程中发现的流至槽内的地下水。对于成槽施工过程中在较深位置时发现的地下障碍物,首先及时向甲方汇报,待明确是报废障碍物时,采用自制钢套箱套八槽段中,在确保安全的前提下,派人进行处理,确保挖槽正常施工。

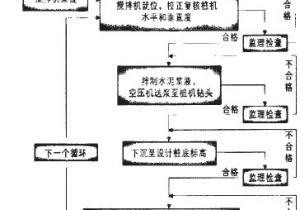

2.2.3清槽

成槽后先用超声波测量深度及垂直度,待深度及垂直度均满足要求后可进行清槽处理。清槽时,先采用撩抓法清底,然后采用导管吸泥浆,循环清底,确保清槽质量,清底后槽底泥浆比重小于115,沉渣厚度不大于50mm;对前段混凝土接头上泥皮可采用特制清扫接头工具,用吊车吊八槽内紧贴接头混凝土面往复上下刷2—3遍,保证清刷干净,使新老混凝土接合处干净密实。清刷应在清槽换浆前进行。清槽结束后th,测定槽底沉淀物淤积厚度不大于20cm,槽底20cm处泥浆密度不大于1.2为合格。清槽结束后,必须请监理检验槽深和泥浆比重,合格后方可下锁口管。清槽后可进行下导管灌注混凝土等一系列施工。

2.3钢支撑施做

基坑横向采用Φ600mm钢管支撑作为支撑体系.DK4+002,5-158.25段钢管撑为5道。其中DK4+116.56-158.25段第一、三道为混凝土支撑,第一道混凝土支撑截面为600mm×600mm,第三道为800mm×800mm,第三道混凝土支撑位置架设一道腰梁,截面尺寸为1000mmxl200mm。

第一道钢支撑及混凝土支撑中心标高为2.128m;DK4+003.63处第二道钢支撑标高为-1.459m.第三道为-5.859m,第四道为-10.359m,第五道为-14.359m.倒撑为-11.359m:DK4+079.46处第二道钢支撑标高为-1.151m,第三道为-4.059m,第四道为-8,559m,第五道为-12.559m,倒撑为-9.657m;DK4+154处第二道撑标高为-2.453m,第三道为-6.953m,第四道为-10.953m.倒撑为-7.954m,其余位置按照23‰的坡度渐变设置。

钢支撑架设过程中要进行加力处理,通过2台加力机同时完成加力。为了安全起见,施工时在钢支撑两端分别加一根钢丝绳悬索,用来固定钢支撑,以加强力度,防止钢支撑脱落。

2.4高压旋喷桩施做

为了加强止水效果,在每个地连墙接缝处都施作了高压旋喷桩止水,2根Φ800mm的旋喷桩咬合在一起。

3基坑开挖施工

3.1土方开挖原则

基坑土方开挖遵循“先撑后挖,先两边后中间,分层分段开挖”的原则。沿基坑开挖方向纵向进行放坡,根据隧道地质条件,坡顶至坡脚总放坡坡度约在1:2.5,分层之间局部放坡坡度不陡于1:1。隧道基坑土方开挖到底并验槽完成后及时进行素混凝土垫层施作,基底部位每完成1到2个开挖小段即浇筑一次素混凝土垫层,以抵抗基底隆起变形,并形成底层支撑,降低基坑围护结构变形速率。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。