摘要:瓦斯是隧道及地下工程的一个重要的地质灾害。近年来,修建在煤系地层中的公路、铁路隧道逐年增多,尽管隧道防瓦斯施工技术不断发展,但由于瓦斯事故的突发性、变化性和惨重性使得瓦斯事故仍接连不断。因此,煤层隧道瓦斯防治及施工是值得我们探讨的课题。

关键词:煤层,隧道,瓦斯防治1、瓦斯成因与主要危害

(1)瓦斯成因

古代植物在成煤过程中,经厌氧菌作用,植物的纤维质分解产生大量瓦斯。此后,在煤的碳化变质过程中,随着煤的化学成分和结构的变化,继续有瓦斯不断生成。在长期的地质年代里,由于沼气的比重小,扩散能力强,地层又具有一定的透气性,以及地层的隆起、侵蚀,大部分瓦斯都己逸散到大气中去,只有一小部分至今还被保存在煤体和围岩内。

(2)瓦斯主要危害

瓦斯的主要危害为窒息性和易爆炸性。窒息性:井下空气中,瓦斯浓度较高时,氧气含量下降,降至12%以下时,因人缺氧而窒息死亡。爆炸性:瓦斯爆炸有一定的浓度范围,我们把在空气中瓦斯遇火后能引起爆炸的浓度范围称为瓦斯爆炸界限。瓦斯爆炸界限为5%~16%。当瓦斯浓度低于5%时,遇火不爆炸,但能在火焰外围形成燃烧层,当瓦斯浓度为9.5%时,其爆炸威力最大;瓦斯浓度在16%以上时,失去其爆炸性,但在空气中遇火仍会燃烧。瓦斯爆炸界限并不是固定不变的,它还受温度、压力以及煤尘、其它可燃性气体、惰性气体的混入等因素的影响。2、穿煤隧道瓦斯防治及施工通风技术

钻孔释放瓦斯,保证了隧道掘进安全,是一种经济、可行的方法,是防治瓦斯的重要手段,而合理的通风系统既能稀释和防治瓦斯,又能满足其它施工工序的需要。

2.1瓦斯释放

穿煤隧道施工中,瓦斯容许浓度如表所示。

穿煤隧道施工瓦斯容许浓度

┃ 地点 ┃ 容许浓度 ┃ 超限时应采用的措施 ┃

┃ 总回风道 ┃ <<0.75 ┃ 立即查明原因,进行处理 ┃

┃ ┃ <<1.0 ┃ 停止作业,进行处理 ┃

┃ 平导回风、开挖面回风 ┃ ┃ ┃

┃ ┃ <1.0 ┃ 停止电动机械施工,采取措施 ┃

┃ 开挖工作面风流中 ┃ <1.5 ┃ 停止作业进行处理 ┃

开挖工作面个别地点 ┃ <2.0 ┃ 立即处理,附近20m停止作业 ┃

┗━━━━━━━━━━━━━┻━━━━━━━┻━━━━━━━━━━━━━━━┛

不按防爆方案施工的隧道,以0.5%作为瓦斯自动报警断电的控制浓度。

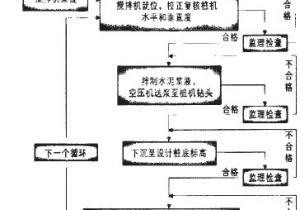

随水平超前探孔的钻进,瓦斯也随之涌出或喷出,瓦斯逐步释放,使隧道开挖时瓦斯涌出量减少至安全量,确保了施工安全。水平超前探孔起钻点应保证有足够的岩盘,又能尽快钻出瓦斯,达到安全排放瓦斯的目的。钻孔安全释放瓦斯必须具备下列条件:

(1)钻孔掌子面至瓦斯涌出点的岩盘稳固并具有一定的厚度,在布置钻孔前要对掌子面及附近围岩进行必要的加强支护:(2)钻孔直径不宜大于13 0mm:(3)从钻孔释放出的瓦斯在进入工作面空间时,必须有足够的新鲜风使瓦斯释放至安全浓度:(4)应使释放的瓦斯在进入全断面后不至于造成局部聚集。

2.2施工通风系统

按一般经验和要求,大断面隧道施工,洞内最低风速可为0. 15m/s。瓦斯隧道中通风防治瓦斯的关键是尽快排出瓦斯和降低瓦斯浓度,防止出现空气静止区,产生瓦斯积聚。根据施工经验,洞内最低风速为0. 5m/s。

瓦斯隧道的施工通风与煤矿通风有所区别。设计应合理划分无瓦斯含量工区和含瓦斯工区。全线设防投资过大,一般不应考虑全线设防。通风系统应具备足够的抗瓦斯灾害的能力,既能满足过煤段防爆施工要求,又能适应后部大型非防爆机械的施工。只要搞好施工通风,坚持瓦斯监测,将瓦斯浓度控制在不大于0.3%以下,也可以采用内燃机械进行隧道揭煤和穿煤施工。

瓦斯隧道通风方式主要有压入式、压出式和混合式三种形式。对于大断面交通隧道,要满足洞内最低风速为0. 5m/s的要求,吸出式通风是不可取的。研究表明,采用直径为2. 5m风管,双机并联的压入式方案,能解决2500m独头隧道通风问题。混合式通风有利于向洞内压入新鲜风流,稀释瓦斯浓度,加快瓦斯排放,是比较安全的。混合式通风对于小断面单线隧道因受风量的限制难以作到,但对于大断面高速公路隧道则是可行的。

在平行双孔隧道施工中,经常设有联络横通道,利用横向通道可以实现射流通风,以达到控制风流方向和增大风流的目的,尤其是在瓦斯隧道中对进一步稀释瓦斯有极大作用。

关于施工通风量计算、风机选型、风压计算,这里不多叙述。3、过煤层瓦斯段的步骤与方法

3.1加强地质监测工作,严格掌握岩层层位

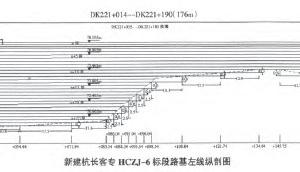

第一步,根据地质变化分析,煤层将提前lOOm左右出现,为确保不出现意外,我们在设计煤层位置提前150m用地质钻进行钻孔进行煤层预报,每次超前钻孔预报20m。第二步,在确定煤层准确位置后,在距煤层lOm(垂距)之前,在断面四周布置一定数量的前探钻孔,以保证确切掌握煤层的厚度、倾角变化、地质构造和瓦斯情况等,以免误穿煤层。钻孔进入煤层底板不少于0. 5m,并详细记录岩芯资料。第三步,在距石门工作面5m(垂距),测定煤层瓦斯压力。第四步,当开挖面与煤层面垂距不足5m大于2m时,为防止误穿突出煤层,必须确定突出煤层层位,保证岩柱厚度不小于2m。

3.2测定煤层瓦斯压力步骤

①在测压钻孔内插入带有压力表接头的紫铜管,管径为6~8mm,长度不小于7m:

②将特制的柱状粘土(含自然水份经炮泥机挤压成型的炮泥)送入孔内,柱状粘土末端距紫铜管末端0. 2~0. 5m,每次送入0.3~0. 5m,用堵棍捣实:

③每堵1m粘土柱打入一个木塞,木塞直径小于钻孔直径10~15mm,打入木塞时应保护好紫铜管,以防折断:在孔口(0.5~1.0m)用水泥砂浆封堵。经24h凝固后,安上压力表测压,并详细记录压力上升与时间的关系,直到压力稳定时为止,稳定后的压力即为煤层瓦斯压力。

3.3揭穿突出煤层的方法

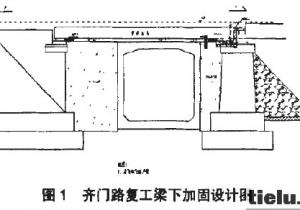

第一种情况,当突出煤层厚度小于0. 3m时,直接用震动放炮揭穿煤层。第二种情况,当突出煤层厚度大于0. 3m时,则根据煤层厚度,煤层硬度及瓦斯压力等情况,采用抽放瓦斯、水力冲孔、排放钻孔孔等措施,将瓦斯压力降到0. 74MPa以下,然后在开挖断面周围打金属骨架。内排采用φ50长4m钢花管,倾角外倾20 0,间距1250px,注水泥砂浆,外排距内排位置1250px,打4m φ32中空锚杆,注浆液为水泥一水玻璃双浆液。

3.4震动揭煤

震动放炮要求一次全断面揭穿或揭开煤层。对急倾斜和倾斜的薄煤层,都必须一次全断面揭穿煤层全厚,对急倾斜和倾斜的中厚、厚煤层,一次全断面揭入煤层深度应不少于1. 3m:对缓倾斜煤层,应一次全断面揭开岩柱。如果震动放炮未能按要求揭穿煤层或未崩开石门全断面岩柱,在掘进剩余部分时(包括掘进煤层和进入底、顶板2m范围内),必须按照震动放炮的安全要求,进行放炮作业。在放炮震动前,对所有钻孔和在煤体中形成的孔洞应严密封闭孔口,孔内应注满水或以黄土、砂充实。4、小结

总之,在煤层瓦斯段施工作业中,只要把握好煤层瓦斯段的减压和通风措施,密切监视瓦斯浓度,就能保障施工的安全。

参考文献

[1]王建宇.隧道工程的技术进步.体制改革,2000.

[2]万国强.曹家庄瓦斯隧道施工技术方案[J].山西建筑,2010.

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。