1 工程概况与特点

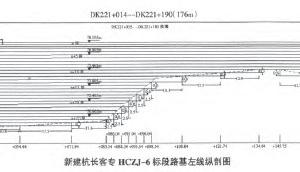

该桥连续箱梁全长113.2m,梁高沿纵向按二次抛物线变化,中支点梁高3.5m,边支点及跨中梁高2.5m,中跨跨中直线段长8.4m,边跨直线段长12.8m。项板厚度除梁端附近外均为35cm;腹板厚度除梁端为60cm.其余腹板厚度为48—70—90cm;底板厚度由跨中的40cm按二次抛物线变化全根部的60cm。项板宽度11.5m,底板宽度6.4m。

连续梁设三向预应力体系。纵向预应力束采用两端张拉12-Qj15。2高强度、低松弛钢绞线trr=1860Mpa,Er=1。95×105Mpa,锚下张拉控制应力为1302Mpa。横向预应力束采用单端交错张拉4125Kpa。2高强度、低松弛钢绞线fpk=1860Mpa,ET=1.95×10^5Mpa,锚下张拉控制应力Crk=1264。8Mpa。蠖向预应力筋采用中25mm预应力砼用螺纹钢筋,型号PSB830,J=830Mpa,锚下张拉控制力ak=698Mpa。

2 施工总体方案

2.1施工中需要解决的主要技术难题

在施工中主要遇到五个技术难题需要解决。

1)现浇连续梁指甲的安全稳定与变形;

2)现浇连续梁现浇砼立模与灌注;

3)现浇连续梁砼冬季防护与养生:

4)现浇连续梁合拢段防裂;

5)现浇连续梁分段张拉、整体张拉及体系转换。

2.2施工总体方案

全桥共分为3个施工阶段,采用支架法现浇施工。第一阶段浇筑完毕后,张拉对应部位的预应力,是该阶段梁体在支架上具有简支支撑条件,其余节段按顺序施工,最后整体张拉,迸行体系转换为连续梁。

3 施工支架

3.1地基处理

根据地质勘探资料和现场实际勘察结果,对满堂支架下的地基进行了浅层置换处理,即将原地层的软弱层挖除,换填块石土,平均换填厚度为1.0m,分层夯填密实,每层虚铺厚度不大于40cm.采用重犁压路机碾压密实。使用Km法进行检测,施工设计值为2.88Mpa/cm,实际检测值为4.0Mpa/cm,完全满足设计要求。

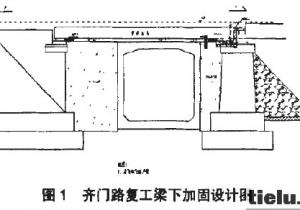

3.2支架安装

根据该桥上跨307国道,并与国道斜效成为450角(国道宽10m,为双向车道),且当地交通主管部门不同意封闭国道交通改道通行的现场实际情况,确定支架结构感间的设计方案。最终确立方案为:临时栈桥+满堂钢管支架的混合支架体系。临时栈桥基本方案为:墩柱采用20根中63的钢管加斜撑连接而成,每侧墩柱上部采用2根40号工字钢对焊连接,上部采用30根40号工字钢对焊为矩形支撑临时栈桥。墩柱基础采用C30砼现浇而成。两侧采用满堂碗扣脚手架方案:根据梁部结构荷载的实际情况,经过手工检算计算,按60cm×60cm和接60cmx90cm两种榀模数布置,屯杆高度为60cm,剪刀撑采用普通钢管,角度为450.顺桥和横桥均按间隔三排布置。立杆根的可调铸钢底座支撑在厚度20cm的C30砼基础上20cm×20cm的方木上。

3.3支架预压

按照连续梁梁体重量的120%预压荷载,对混合支架进行预压。预压采用特制大砂袋预压方案,每袋平均质量为1,4—1。5t。布置砂袋时,先平铺一层,第二、三层按照连续梁荷载分布的特点布置。支架变形的观测采用精密水准仪布点测设控制。每个梁段布设8—10个测点,实测数据为:梁体C段支架预压的最大变形量为lOmm,其中非弹性变形为4mm,弹性变形为6mm:实际浇筑梁体时支架弹性变形量为4mm,完全满足支架稳定变形的要求。

4 梁体砼施工

4.1 施工支架上立模

本桥连续箱梁断面设计除变高段、变厚段外,还由于铁路与公路斜交成450角,支架上的箱梁为斜交正作,其墩柱支撑与箱梁也是斜交的,致使跨中挠度变化不均,难以控制。

针对连续梁梁体现浇施工中“三变”的特点,主要采用了以下三种方法进行处理:

1)设计临时栈桥和满堂脚手架时,增加两种支架的刚度,并尽量使两种支架体系剐度相lgJ,以便在同一荷载作用下,变形误差尽可能减小。

2)支架预压过程中,消除了非弹性变形,薅种支架的弹性变形误差相差较小,在允许误差范围内。

3)采用大块定型钢模扳,拉杆直径栗用中20mm,适当密排,间距为80~100cm,并采用10号角钢制成三角形的边支架进行加固。

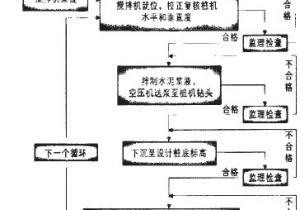

4.2砼浇筑

梁体砼浇筑数鼍大,其中第一阶段砼数量为500m,,而且梁体砼质量要求高,做对砼生产、运输浇注设备、砼配合比要求较高,砼的运输时间也要尽量缩短,以确保砼的入模温度。

砼拌合采用苗家坪拌台站集中拌合,平均供应量为50立方米,为防止搅拌过程中出现故障,利用叶家坪拌台站作为备用拌合站,配合2台砼输送泵、8台砼运输车,保证每段梁段的砼灌注时间为15—20h。

腹板砼浇筑时按纵向斜向分层,水平分层的方法进行。斜向分层长度控制在4m左右,水平分层厚度控制在30~50cm之间。

振捣过程中要特别注意锚垫板位置的砼必须密实,同时还应采取措施确保不破坏波纹管,不允许管道产生移位,以保证设计的张拉效果。

4.3冬季施工措施

1)根据施工工期安捧,灌注连续梁砼时间恰好部分进入冬季施工。砼拌制采用热拌法。砼拌制用水主要采用锅炉管道蒸汽通入蓄水池,使水加热至30-50℃。拌合砼时,先投入砂石料和热水,搅拌60s,注意控制搅拌机内温度不超过30℃,然后投入水泥及外加剂再搅拌120s,此时的砼出机温度为15-20℃。

2)梁体新拌砼采用砼输送车运输,砼输送泵输送砼入模。砼出罐温度控制在13-18℃,砼入模温度控制在IO℃以上。

3)连续梁冬季施工部位采用暖棚蓄热法进行养护,把连续梁冬季施工部位整个覆盖起来,在棚内使用炭火炉进行加熟,每隔5—8m设置一支温度计,保证棚内养护温度在15—20℃,使梁体砼养生正常进行。

4.4连续梁合扰段防裂措施

1)A、B和B、C相邻梁段接头预埋钢板,并在每个拢段接头设置两个横向支撑和四个纵向支撑与预埋钢板焊接组成合拢段外部临时刚接措施,防止合拢段施工过程中因为支架及砼温度变化引起不协调位变而产生裂缝。

2)合拢段砼施工中掺加适量的经过试配的膨胀剂,避免砼硬化干缩过程中产生裂缝。

3)合拢段砼浇筑时间应在一天中温度最低时开始施工,并使砼浇筑后温度开始上升为宜,防止篪1=中出现裂缝。

5 连续梁节段的分段张拉、整体张拉及压浆

1)所有预应力钢材不许焊接,钢绞线使用前应作防锈处理。

2)钢绞线应采用圆盘切割,不允许使用电气切割钢绞线,锚具应避免生锈及局部损伤。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。