0 引言

随着我国铁路混凝土结构的耐久性指标的提出,电通量法将会广泛使用于检测铁路混凝土的耐久性。新疆地区长期受氯盐、化学侵蚀的影响,在施工过程中控制混凝土结构的耐久性指标是确保铁路的使用年限(100年)关键。依据铁路混凝土结构耐久性设计暂行规定和新建铁路喀什至和田线桥涵设计要求环境等的具体需要,研究混凝土结构耐久性方案,使电通量符合设计要求,极为迫切而且非常重要。本文结合工程需要,通过配合比优化,大大地减少了工程造价。

另外,使用大量粉煤灰使工业废料变废为宝,降低了能耗,达到了“节能减排”的目标。

1 试验

1.1原材料

水泥:和田“青松”P.O42.5普硅水泥粉煤灰:喀什飞龙粉煤(Ⅰ级)砂:墨玉河机制中砂

破碎卵石:和田墨玉和砂厂采用(5 mm -10 mm)(10mm-20mm)

减水剂:南京瑞迪聚羧高性能减水剂,减水率20%。

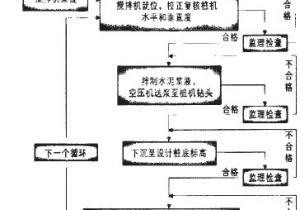

1.2配合比优化步骤

(1)确定最优的大、小石子的比例:该配合比采用两种级别的石子,一种为大石子,粒径在10-20㎜之间;一种为小石子,粒径在5-10 ㎜之间。试验方法是将小石子在石子混合体中的比例从10%-50%之间逐步变化,每级变化5%,测出不同比例下的混合体紧密堆积密度,从而得到混合体最大紧密堆积密度所对应的大、小石子的比例,见表1。

注:(1)搅动次数不宜多;

(2)百分比为小石子重量占大小石子总重量的百分比。从表1 可以看出石子级配小石子质量占石子总重的25%时,堆积密度最大,所以石子的新级配为小石子占大小石子总重量的25%。

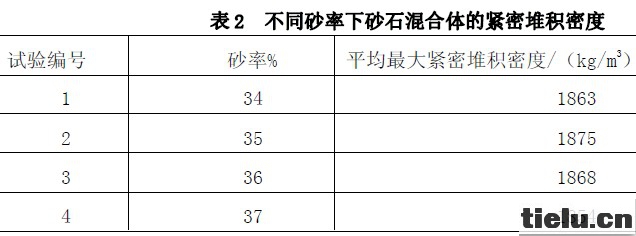

(3)确定最优的砂率:保持最优大、小石子的比例不变,砂率从25%-55%变化,递级变化1%,测出与骨料最大紧密堆积密度所对应的砂率,见表2。

注:(1)石子级配为新级配,即小石子质量占石子总重的25%;

(2)砂用量百分比为砂占砂石总重量的百分比。从表2 可以看出最大紧密堆积密对应的砂率为35%,为了考虑拨开系数,实际混凝土配合比中,砂率可取稍大值。

(3)计算孔隙率差:根据最优大、小石子的比例、最优砂率及其所对应的骨料最大紧密堆积密度,计算对应的孔隙率,将原配合比骨料孔隙率与该孔隙率相减,得到孔隙率差值。

(4)根据所计算出来的孔隙率差,在原配合比中扣除相应的浆体量(水泥+粉煤灰+水),得到优化后的混凝土配合比。

1.3 配合比设计

根据混凝土配合比优化结果,为降低造价,采用粉煤灰替代部分水泥进行设计,进行4组C50混凝土耐久性配合比性能试验,试验配合比见表3。

试验结果及分析依据

(1)铁路混凝土结构耐久性设计暂行规定铁建设2005[157]号

(2)铁路混凝土工程施工质量验收补充标准铁建设2005[160]号的标准规定使用年限为100年的耐久性混凝土56天电通量小于800C,设计要求塌落度为180-220mm,56天抗压强度大于设计要求。

4组试验方案,通过针对性地改变材料的用量,试验数据见表4。

指标良好。其中C50-3,适当减少水泥用量,增加粉煤灰用量,流动性好,和易性好。见图1。混凝土的强度、弹性模量、扩展度、虽然略有降低,但是仍能满足工程要求,且电通量最小,56 d 后没有出现裂缝,满足了混凝土耐久的设计要求,综合指标最优。从表4 可以看出。此次配合比优化试验取得了成功,达到了预期的目的。

2 成本计算比较

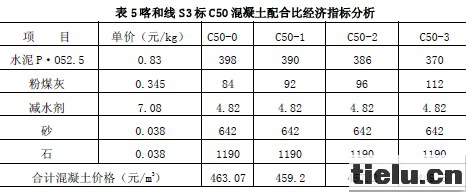

C50 预混凝土配合比经济指标分析,见表5。

3 结论

(1)降低了工程造价。喀和铁路S3标段采用优化后的C50-3,每立方米可以节省5.9元,从而在降低了工程施工成本。

(2)变废为宝,节能减排。通过该理论进行的混凝土配合比优化,用矿物的掺合料(粉煤灰)取代水泥配制混凝土,可以大量节约水泥用量,另外由于水泥是高能耗产品,而粉煤灰又是火电厂的排放废物,所以多用粉煤灰少用水泥在一定程度上支持了目前国家倡导的“节能减排”环保政策。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。