1 工程概况

某铁路隧道,地下岩溶水发育,对砼无侵蚀性。

1.1溶洞的概况

该隧道溶洞发育较为强烈,全隧道共计出现大小溶洞共计14处,其中出口段施工至某里程时,掌子面围岩为Ⅲ级,岩性为灰岩、白云质灰岩,厚层状,岩层层理清晰,岩体完整。在开挖后发现上半断面发育有一个溶洞,洞内充填块石、碎石夹黏土随爆破开挖自溶洞洞口涌出,涌出量于150m3,洞径约65米,块石直径为0.2-12m,最大块经3.5m,含泥(粉砂)量约占80%;有少量的浑浊的岩溶水沿洞壁流出。经在掌子面布设5个水平探孔探明,前方溶洞无水,充填物主要为块石、碎石、粉砂、黏士等,判断为充填型溶洞。

1.2隧道溶洞处理方案

1.2.1处理方案选择原则

1)安全性。确保施工安全与运营安全,围岩累计变形量不大于8cm,衬砌完工后隧道不渗不漏。

2)可操作性强。要充分考虑现场机械装备状况和操作人员的技能水平,并尽可能降低施工难度。

3)灵活性。根据断面形状和尺寸,因地制宜地选择施工方案,而不局限于一种固定的模式,一旦一种方案不能实时或实时效果差时,能较好地转换为替代方案。

4)具有可连续性。需兼顾溶洞段前后的施工方案的不同,制顺利地进行旋工工艺、工序的转换。

1.2.2处理施工方案

首先保留并加固坍塌体,防止坍方扩大,然后施做套拱和超前大管棚,保证正洞开挖施工安全:管棚施做完成后挖除后塌体,进入隧道正常开挖、支护工序,并对隧道基底进行注浆加固处理,增强隧底承载力:溶洞段通过后,进行拱部坍腔回填处理。

2 溶洞处理关键施工技术

1)喷射混凝土封闭掌子面在未探明前方地质情况之前,为防止前方出现涌水突泥情况发生,首先保留并加固坍塌体,依靠坍塌体的支撑掌子面,防止塌方进—步扩大,立即对掌子面进行封闭处理。采用喷射C20钢纤维混凝土封闭坍塌体表面,厚度为20cm,掌子面前方自溶腔内涌出块石、碎石夹黏土等充填物稳定掌子面作用,坍体暂不挖除。

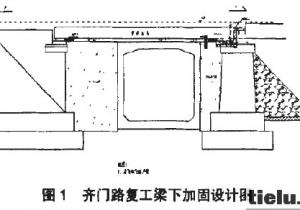

2)施作套拱和超前大管棚为保证施工安全,拱部采用直径80毫米管棚超前支护并注浆加固溶洞填充物,从而形成复合稳定的固结体,使周围地层的力学性质得到改变,稳定性能加强;管棚尾端设钢格栅混凝土套拱,前端打^稳定岩层,形成有效的“棚护”作用。

首先在DIK99+186位置施作导向墙。受开挖净空尺寸的影响,混凝土护拱施作不方便,采用2榀工字钢定位导向管,间距06m,将工字钢围岩面米贴后采用小导管连接,起到增强刚度的作用。在工字钢上焊接25根1.5m长直径108毫米的无缝钢管作为导向管,间距及外插角同大管棚,大管棚共25根,每根长15m,外插角为5~70,大管棚环向间距为O.4m,注浆材料采用1:1的水泥浆,注浆压力为0.8-1.0Mpa。

管棚钢管采用直径80毫米无缝钢管,节长3m和6m两种,钢管前端顶部加工呈锥形,采用丝扣连接(丝扣长15cm,必须使用标准地质丝扣)。同一横断面内接头数量不超过50%,相邻钢管的接头相错量不小于1m,机械顶进。钢管前及中部四周钻注浆孔,孔径10mm,孔间距15-20cm,呈梅花型布置,钢管尾部留1.5m的止浆段不设注浆孔。

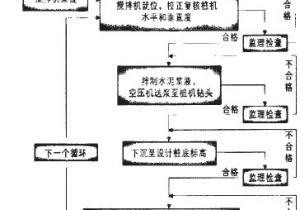

3)洞身开挖及支护注浆完成后洞身采用短台阶法开挖,台阶长3—5m,开挖后立即施做初期支护结构成环,并采用喷射混凝土立即封闭掌子面。

初期支护采用加强支护参数。参数如下:全环设120工字钢加强支护,钢架间距@=0.8m,拱墙增设直径42毫米小导管注浆加固溶洞充填物,每根长l.35m,间距为1m(纵向)×0.8m(环向),C25早强喷射混凝±厚度为25cm,直径8毫米钢筋网网格20×20cm。在支护时预留回填口,—般采用直径200mm的钢管预留,根据溶洞的高度确定为4m,以便对拱项的塌腔内进行回填。

4)边墙及基底加固处理对隧道顶部进行注浆预加固处理仅保证隧道拱部开挖安全,边墙及基底围岩力学性能得不到改善,并且曾受到过扰动,极有可能会发生坍塌事故;另外,即使开挖安全通过溶洞段,也会因溶洞段与溶洞前后隧底岩性不同,使后期隧道衬砌结构沉降不均,从而造成衬砌严重开裂,甚至影响行车安全。因此,必须对边墙及基底进行加固处理。

a。边墙采用直径42毫米超前小导管注浆加固溶洞充填物。小导管每根长L=3.5m,间距@=0.5m(环向)×1.8m(纵向),外插角a=30°-35°,浆液采用1:1水泥浆液,采用劈裂注浆方式,注浆压力为2MPa。

b.基底采用直径75毫米钢管桩对隧底围岩注浆加固,加固范围为仰拱开挖轮廓线以下4m。钢管桩间距为1.0m,梅花形布置。钢管桩采用由直径75mm、δ=6mm的无缝钢管加工制作,每根长L=4.5m,尾端50cm伸入仰拱支护结构内。浆液采用1:1水泥单浆液,亦采用劈裂注浆方式,注浆压力2.0MPa。

5)拱部坍塌溶腔回填处理为确保隧道衬砌结构安全,保证运营安全,需对拱部坍塌的溶腔进行回填处理。在综合考虑周边环境及溶洞状态,并结合隧道结构特点,在预留回填口处采用C15泵送混凝土回填厚度约2.5m后,上部采用充砂回填。为减小流塑态的泵送混凝土对支护结构的;中击力和侧压力,回填应对称、分次、分层施工完成,隧道支护结构两侧混凝土面每次施工高差不得超过0.5m,层厚不大于30cm。

6)监控量测在洞身开挖施工过程中,每5m设一组监测点,主要监测项目为拱顶下沉和周边收敛,密切监视每一工况下隧道支护结构的变形情况并及时反馈,指导下—步施工。

4 结语

综上所述,安全通过了此处溶洞,经长时间不问断量测表明,该段围岩变形已稳定,支护结构表面无明显渗漏水现象。尽管安全通过了此处溶洞,并目此次处理方案也直接为后面的几处溶洞的处理提供了借鉴经验,但是在今后的岩溶隧道施工中,必须加强地质超前预探、预报工作,对隧道前方岩溶进行准确预测,并提前做好穿越岩溶溶洞的应急预案,防止突泥和突水的发生。需要引起广大业内人员注意的是,溶洞处理一般只注重结构的环向刚度的加强,较为忽视结构的纵向刚度的加强,这样会因溶洞前后侧结构基底刚度差异而导致后期运营时衬砌病害的产生。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。