一、前言

高速铁路制梁场具有占地面积大、工装设备多、建设费用高、运架梁距离与外部干扰因素影响等特点。所以制梁场的前期规划如选址、总体布局、梁场规模大小对整个工程的计划、进度、费用、资源起着关键性的作用。本人有幸在我局贵广梁场项目和沪昆梁场项目担任总工职务、主持修建了四个梁场。据此谈几点制梁场前期建设方面的几点经验,以供参考。

二、工程简介

我们集团公司负责施工贵广铁路××标段,全段位于××市境内,总长94.048km。

我们项目部主要负责本标段61 座桥梁的箱梁预制工作箱梁预制数量为:32 米预制箱梁798 孔、24 米预制箱梁49 孔、合计847 孔。其中××梁场负责583 孔,××梁场负责264 孔。

三、制梁场选址

梁场选址时应按照梁场覆盖的范围,全面考虑桥跨与梁型布置、工期、运架梁速度、地质状况及桥跨两端路基工程等因素,同时做到运梁距离相对最短,降低设备投入使用费用。

在选址阶段重点考虑:

1、梁场位置尽量在供梁范围的中间位置,减少架梁时的运梁运距。

2、尽量避开梁场出场就是悬灌梁和重难点隧道,以减少线下项目的进度严重影响架梁时间、使梁场施工不能连续、均衡。

3、梁场位置交通方便、能够保证大型车辆和设备能顺利进场、同时保证制梁材料的运输要求。

4、梁场位置相对平坦、并能保证梁场初步规划的面积,在满足使用场地的前提下,土石方数量相对较小。

5、在南方溶洞较发育的地方,要特别注意溶洞,能避开的尽量避开。对有怀疑的灰岩地区,要进行准确的地质勘查。确认的确存在溶洞、又不能避开的梁场,要对制存梁台座逐台位进行详细地质勘查。

6、经初步计算挖填平衡后的梁场标高与相邻线路的标高相近,确保运梁车运行的坡度不能大于3%的要求。初步计算可在地形图上通过方格网法进行计算。

在进场后,我们即对原设计的制梁场位置进行了考察,最后根据以下几方面进行了优化

1、原场址进场施工便道较长,约14 公里,进料比较困难。而新场址离省道不足一公里,且道路较好。

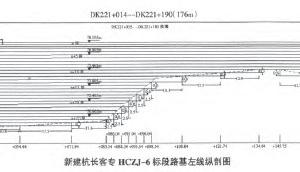

2、原场址运梁距离太长。该梁场主要为宝峰山隧道出口至本标段终点的15 座桥梁提供箱梁预制任务(架梁起点DK492+346.32,终点DK523+201.8),架梁时是从头到尾一个方向,最大运距达31 公里。新选场地靠近架梁段中间,架梁时仅需增加一次调头(约十三天时间),方向是首先往宝峰山隧道出口方向,完成后调头往本标段终点方向,但运梁距离大大缩短,最大运距为22 公里。

3、原场址附近地材缺乏,而新场址靠近恭城县城,有较多的砂石料场,料源充足,运距缩短。

4、新场址地质条件好于原场址,主要为砂岩泥岩,虽然建场土石方数量较大,但方便施工。同时在挖方范围内存梁台座采用了扩大基础,减少桩基350 根,节约投资300 多万元。

四、合理选择梁场主要设备

根据公司的情况,尽量利用公司内部已有的相应设备。

如采用新购设备,则要充分考虑:

1、拌合站的产能满足制梁速度(六小时内灌注完成)和总的砼量的要求。

2、砼运输问题,对于拟建制梁台座少的梁场,尽量采用砼直接通过地泵和布料机泵送入模,制梁台座较多,直接泵送距离较大的梁场,则得采用罐车运输,再通过地泵和布料机泵送入模。

3、合理选择提梁机,目前主要由轮胎式提梁机和轮轨式提梁机,轮轨式提梁机相对购买费用便宜、但地基处理费用要高。要根据地质情况和公司已有设备综合考虑。个人认为一个公司应该有不同类型的机型,并合理调配,在南方地质较好的地方采用可用轮轨式提梁机。

五、制梁场规模的确定

箱梁预制场主要有6个功能区组成:办公生活区、钢筋加工区(含钢筋存放)、钢筋绑扎区、制梁区(包括制梁台座、内模清理)存梁区(兼运梁区)和拌合站区(含材料存放区)。其中办公生活区、钢筋加工区、钢筋绑扎区、拌合站区等四个功能区按照适用、大方、紧凑、整齐的原则进行合理布置。梁场规模确定重点在于制存梁台座数量的确定。

1、架梁计划的确定

根据总工期结合线下工程的施工进度和架梁顺序,确定架梁工期及计划。重点要充分考虑现浇梁、连续梁及隧道工程等重难点工程对架梁的影响。按照以下架梁进度考虑供应范围内的架梁计划。运距5km内每天架设4榀梁,5-9km每天架设3榀梁,5-15km每天架设2榀梁,15km以上每天架设1.5榀梁安排;架桥机自行速度按300m/天安排;架桥机过隧道需要重新拆装,根据隧道和路基长度不同按7-12天考虑;架桥机调头时间按10-12天考虑。

2、生产任务安排

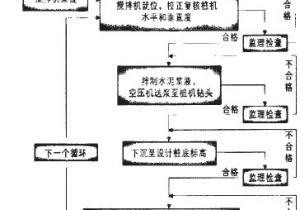

根据架梁计划按月统计每月的架梁数量,然后根据开始产梁时间、架梁时间和拟定的存梁台座数量(暂定、需反复对比)确定生产任务计划。

3、单个台座制梁效率确定

根据制梁工序时间和生产实际,单个台座占用时间约需要5 d,故单个台座制梁效率η= O.20榀/d。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。