【摘要】本文对哈福铁路铜陵长江大桥主桁片拼蓑工艺方案进行了详尽的论述,提出在拼装过程中对整体桁片尺寸的控制方法,以及主桁片首制件制作要求。

【关键词】钢桁梁主桁片;弦杆;胎槊;拼装方案;错边量

1.工程概况

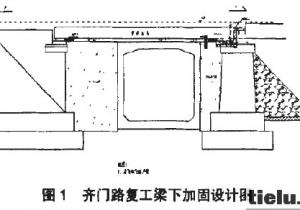

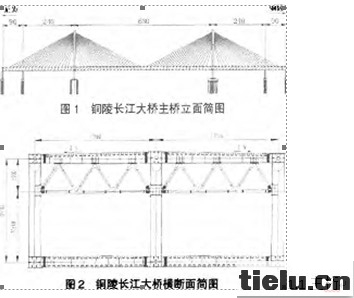

铜陵长江大桥是新建合肥至福州铁路跨越长江的控制性工程,主桥采用跨度布置为(90+240+630+240+90)m的五跨连续钢桁梁斜拉桥,钢桁粱全长1290m。上层为6车道公路,下层为四线铁路。主桥立面如图1,横断面如图2所示。

本桥钢桁梁铁路和公路桥面板均采用正交异性钢板桥面.在主桥钢桁粱结构受力较大的区域及边墩和辅助墩需要压重的部位.铁路桥面采用正交异性钢箱桥面。钢桁粱主要结构的钢材材质采用Q370qE,主桁下弦节点板及主桁下弦杆件竖板(中桁)、下弦节点板内侧及主桁下弦杆件内侧竖板(边桁)、下弦杆件在节点处的的上水平板等钢材还需要满足235性能要求,钢桁粱辅助结构钢材:Q345qC。

主桁采用N字形桁架,三片主桁对应三索面布置.桁高15.5m,桁宽2xl7.1 m.节间长度15m。钢粱采用国内首次应用的整体桁片式结构设计,每2个节间为一个桁片式单元,单片桁重约330t,单片桁长30米。桁片之间采用高强度螺栓连接,采用节点外拼接方式。

弦杆采用焊接整体节点箱形结构,其竖板上设一道板式加劲肋.上、下水平板设两道板式加劲肋。弦杆宽1.6m,其中边桁上弦秆高1.32m,中桁上弦杆高1.608m;下弦杆高约1.62m。上弦杆在节点部位设锚固结构与斜拉索相连。

斜杆和竖杆采用箱形.T形及王字形截面,与主桁节点采用对接焊连接。1.2桥面系

主桥设两层桥面,上层为公路桥面系,下层为铁路桥面系。

铁路桥面系采用正交异性钢籍桥面,每隔3m设置一道横粱,箱高约1.6m。钢箱顼板厚16mm,底板厚I2mm。在主塔根部及压重区等受力较大的区域钢箱各部分的板厚需适当加厚。钢箱顶板与下弦杆的上盖板相连,钢箱底板与下弦杆的下盖板相焊连,横梁腹板与主桁杆件栓接,从而形成整体的箱桁结构。箱粱顶底板纵向加劲肋根据需要采用不同的间距布置。在中跨节点E34-E34’之间的范围内,铁路桥面采用正交异性钢桥面板结构,即将钢箱底板及其加劲肋取消,仅在横粱处设置横粱下缘底板。单块铁路钢桥面板长30m,宽14.26m.单块最大重量约330t。

公路桥面系采用正变异性钢桥面板,桥面板厚16mm.下设U形加劲肋。沿桥纵向每15m长节间内设4道横粱,横粱间距3m。横粱下翼缘宽640mm,与桁架式横联相连。横粱与上弦杆高度相同。单块公路钢桥面板长30m,宽14,4m.单块最大重量约220t。1.3联结系

每个竖杆处均设有桁架式横联,横联采用片体结构,片体内杆件之间采用焊接连接,与主桁腹杆、与上横粱均采用高强度螺栓连接。

每个竖杆处均设有桁架式横联,以提高结构抗扭转能力。横联为三角形桁式.高约5m.与主桁腹杆、与上横梁均采用高强度螺栓连接。横联杆件采用工形断面,高度440mm,宽度400mm。边墩、辅助墩及主塔处设置桥门架。2主桁片拼装工艺方案设计

主桁整体桁片由上、下弦杆以及斜、竖杆组成,单片长度30m.桁高15.5m,每2个节间为一个桁片;桁片内部弦杆与斜、竖杆之间为焊接连接,相邻两个桁片之间弦杆采用高强度螺栓连接,桁片间斜杆在中部划分为两根,亦采用高强度螺栓连接。由于弦杆与斜、竖杆采用全焊连接,焊缝为一级熔透焊缝,其焊接收缩及变形难以控制,为保证主桁片桁高以及螺栓孔的连接精度,特制定如下整体桁片的拼装方案及技术措施:2.1拼装方案

整体桁片拼装采用多节段连续匹配拼装的方案,即桁片拼装与试拼装同时进行的方案,每一轮为中桁、边桁各3个节段(6个节间),共9个节段。在上一轮拼装完成后中、边桁各留下一个匹配段参与下一轮拼装,从而保证相邻桁片之间的顺利连接。

主桁片总体拼装顺序为:定位上下弦杆-拼装斜、竖杆一焊接斜、竖杆与上弦节点之间焊缝一焊接斜、竖杆与下弦节点之间焊缝一在竖杆上划线组焊横联连接件-完成主桁片拼装。参与焊接工作的焊工要求使用高级焊工,必须持有国家承认的相关从业资格证(证件在有效期内),焊工必须严格按照焊接工艺参数和所规定的焊接顺序进行焊接,保证一次探伤合格率,保证焊缝焊接收缩量,控制焊接变形,从而保证桁高以及螺栓孔连接精度,在桁片焊接完成后划线组焊横联连接件,从而保证桁片与横联的连接。2.2拼装胎架制作

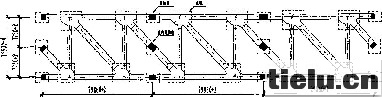

主桁片拼装胎架支墩制作以及胎架布置进行精确设计,施工严格控制尺寸精度。拼装胎架支墩XD1、XD2、XD3、XD4、FD1、FD2为主桁片拼装定位墩,对主桁杆件起到精确定位和固定的作用,从而保证主桁桁高以及螺栓孔连接精度,因此安装该定位墩时要精确定位且稳固,在主桁杆件上胎前需检查其相关尺寸达到要求后方可开始上胎拼装。拼装胎架布置如下图所示:

(2)胎架必须进行测平,允许标高偏差为土2mm。

(3)胎架定位墩间要预留焊接收缩量(单个桁片横向预留4mm收缩量,纵向暂预留2mm收缩量,纵向预留收缩量可根据主桁上下弦杆极边孔距进行适当调整)。

(4)在胎架上设置纵、横基线和基准点,以确保各部尺寸及随时对胎架进行检测。

(5)每轮次节段下胎后,应重新对胎架进行检测,做好检测记录,填写胎架检测记录表,确认合格后方可进行下一轮次的拼装。2.3拼装工艺

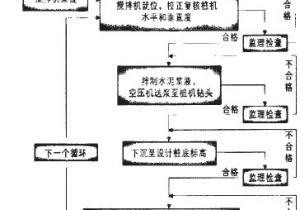

每轮次主桁片拼装工作开始前,必须对拼装胎架进行报验,报验合格后方可开始主桁片构件的上胎工作。

然后用

拼装胎架制作需满足下述要求:

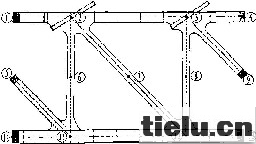

(1)胎架基础必须有足够的承载力,确保在使用过程中不发生沉降。胎架要有足够的刚度,避免在使用过程中变形。水平仪调整弦杆平面度,用钢垫片对杆件进行调平。调整弦杆平面度时标高测量方法及测量点如右图所示,要求内外侧标高允许偏差为±lmm.保证弦杆平面度,测量位置在距离弦杆端头100—300mm处。最后测量上下弦杆腹板各点标高(测量标高点布置见下述测量工艺).要求各测量点标高一致,允许标高偏差+-3mm。检验上下弦杆平面度,测量上下弦杆极边螺栓孔距、桁高以及对角线。检测各项尺寸并填写验收记录,合格后将弦杆与胎架支墩用冲钉以及螺栓固定。

(2)组装斜、竖杆

依次交替组装竖杆和斜杆。因斜、竖杆的腹板要插入上下弦杆节点板内与节点板焊接,因此组装斜、竖杆的过程也必须缓慢进行,避免与上下弦杆碰撞使弦杆定位尺寸发生变化。组装过程中严禁随意切割斜、竖杆腹板,或强拉硬拽勉强就位。

竖杆组装定位时,通过上下弦杆节点板竖杆系统线与竖杆上下盖板中心线对线组装,竖杆上的螺栓孔与竖杆定位支墩FD2的定位板螺栓孔通过冲钉定位,然后用水平仪对竖杆平面度进行检测,检查竖杆与上下弦杆垂直度和竖杆上下盖板与节点板对接环口错边量等。

无孔斜杆组装定位时,通过上下弦杆节点板斜杆系统线与斜杆上下盖板中心线对线组装,然后用水平仪对斜杆平面度进行检测,检查斜杆上下盖板与节点板对接环口错边量等。

有孔1,2斜杆组装定位时,需与另一有孔1/2斜杆匹配组装,保证桁片环口正确对接。组装时通过上下弦杆节点板斜杆系统线与斜杆上下盖板中心线对线组装,斜杆上的螺栓孔与斜杆定位支墩FD1的定位板螺栓孔通过冲钉定位,然后用水平仪对斜杆平面度进行检测,检查两根1/2斜杆组装直线度和斜杆上T盖板与节点板对接环口错边量等。

检测各部尺寸满足规范要求后完成相关焊缝的焊接修整和检验,修整工作要在桁片自由状态下进行。焊接过程要严格执行《铜陵大桥主桁片焊接工艺规程》。

(3)检测、解体下胎

焊接修整完成后对桁片进行检测,记录环口对接焊接收缩量等相关数据,作为后续桁片拼装预留收缩量的依据。检查合格后,填写主桁桁片检测验收记录,将桁片解体,留下匹配段参与下一轮次的拼装。2.4测量工艺

主桁桁片上下弦杆、斜杆、竖杆组装定位完成开始焊接前,需对杆件定位尺寸和标高(平面度)进行检测,检测合格后方可开始焊接。

。检测项中对平面度进行检测时,检测标高点布置如下图所示:2.5焊接顺序

严格按照焊接工艺参数进行主桁片拼装焊接工作,控制焊接收缩量和焊接变形,从而保证桁片高度以及螺栓孔链接精度。根据主桁片的结构形式,制定焊接顺序为:桁片组装定位检测合格一对称焊接斜、竖杆与下弦杆对接焊缝(遵循先打底焊接斜、竖杆腹板与下弦杆立位角焊缝一打底对称焊接斜、竖杆腹板与节点板仰位和平位角焊缝一完成斜、竖杆上下盖板与节点板对接焊缝一完成角焊缝盖面焊接)一焊接斜、竖杆与上弦杆对接焊缝(焊接顺序与下弦杆相同)一焊缝打磨修补、外观检测,探伤一检测合格下胎。焊接斜、竖杆与上下弦杆间焊缝时要对称焊接,斜、竖杆与下弦杆节点间焊缝探伤合格后,再焊接斜、竖杆与上弦杆节点间焊缝。3主桁片首片试制件拼装要求

主桁片首片试制件是主桁片拼装工作的重中之重,做好首片试制件的拼装工作对后续主桁片的拼装工作起到非常重要的作用。因此对首片试制件的拼装工作要严格要求。3.1参与首片试制件的拼装焊接工作人员必须是有丰富焊接工作经验的优秀焊工,并有国家承认的从业资格证书;3.2严格执行组装焊接工艺文件,按照焊接工艺规定的焊接参数进行焊接,按照规定的焊接顺序焊接,控制好焊接收缩量并做好各个对接环口的焊接收缩量记录,为后续主桁片拼装工艺调整作依据:3.3为保证首片试制件的拼装质量,控制好拼装焊接的过程,先对所有对接环口焊缝先对称打底焊接,然后测量各项尺寸符合工艺要求后,再进行焊缝的盖面焊接;3.4如实做好各项检测验收记录,做好焊接收缩量和变形量记录:3.5首片试制件拼装过程中的每一步都要求在可控范围内,防止发生不可修复的拼装问题;3.6首片试制件拼装完成后进行技术总结,对组装及焊接工艺中不够合理的部分再进一步进行优化修改,为后续主桁片拼装工作做好充分准备。

4结束语

整体桁片式结构设计节省了桥上作业周期,大大加快了桥梁架设速度,同时对生产制造单位提出了更高要求,增加了施工过程中的尺寸和焊接控制难度。我们将通过首轮整体桁片的制作,总结数据和经验,保证我们承制的主桁片的制造质量。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。