大秦铁路股份有限公司大同工务段摘要:大秦铁路自开通运营以来,随着运量的逐年增加,万吨组合列车和2万吨组合列车的开行,已成为我国重要的煤炭运输通道和世界上年运量最高的重载铁路。在运量和万吨组合列车轴重增加的同时,也给既有工务设备带来严重影响,导致线、桥、隧、涵的病害不同程度的增加和增强。特别是钢筋混凝土盖板箱涵,病害更为突出。本文从涵洞内套钢筋混凝土框构和钢筋混凝土“门形”刚构、更换钢筋混凝土盖板和灌浆封闭裂缝等方面介绍对既有病害进行整治和加固的方法、经验,取得了显著的效果。关键词:重载 盖板涵 整治 病害

一、前言

大秦铁路是我国最重要的煤炭运输通道,在经济社会发展中发挥着重要作用。2 0 0 3年以来,铁路部门对大秦铁路进行了多次技术改造,形成了独特的重载运输体系和集疏运体系。2 0 0 8年完成运量3.4亿吨,成为世界上年运量最高的重载铁路,创造了世界铁路重载运输的奇迹,标志着我国铁路重载运输技术达到了世界先进水平。2 0 0 3年9月1日正式开行1万吨重载列车,到2 0 0 8年日均达到6 2列,2 0 0 6年3月2 8日正式开行2万吨重载组合列车,到2 0 0 8年日均达到3 8列。2 0 1 0年预计完成运量4.0亿吨。预计开行1.5万吨重载组合列车,1.5万吨和2万吨重载组合列车日均达到9 5列。

二、板涵现状

大秦线全长6 5 3 km,共有盖板涵洞1 2 5 2座。盖板涵填土高度约4 0~5 0 cm的涵洞占9 8%以上。按照《中华人民共和国铁道部通用图钢筋混凝土、混凝土及石盖板箱梁》,肆桥5 0 0 9进行设计,设计列车竖向静活载采用中华人民共和国铁路标准,即“中一活载”。所有涵洞为M1 0浆砌片石墙身,墙身上端C1 5混凝土顶帽,C2 0钢筋混凝土盖板。

大秦铁路由最初的年设计能力1亿吨,到2 0 1 0年全年煤炭运输总量将达到4亿吨,是设计能力的4倍,这个概念相当于再造了3个大秦铁路。

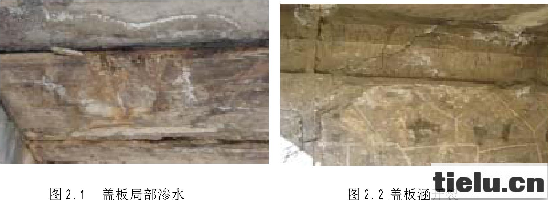

现在,大秦线在运量不断增加的情况下,轴重由原来的2 1t提高到2 5t,列车编组数量由1 0 2辆增加到2 0 4辆,特别是盖板涵,存在着不同程度的病害。从目前的通行情况看.既有盖板涵不能完全适应重载的需要.长期运营将会使盖板涵结构的损伤加剧甚至会出现疲劳破坏,进而影响重载列车的运行安全。盖板涵结构受力明显增大,裂缝增多,掉块范围大、保护层厚度不足,有裸露钢筋并且位置有的发生变化、钢筋锈蚀、边墙浆砌片石勾缝脱落、砂浆变酥等病害。

每座盖板涵洞线下均由4片宽度1 m钢筋混凝土盖板构成,盖板中心线垂直于涵洞中心线。经多年运营,存在着不同程度的病害:

(2)侧墙或涵身下沉,造成局部或整体裂缝。见图2.2。

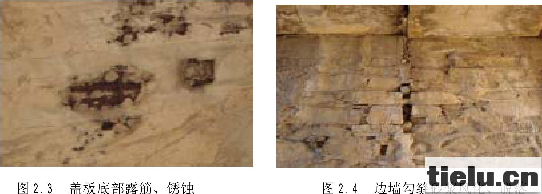

(3)盖板保护层脱落,出现露筋。见图2.3。

(4)边墙漏浆、渗水,接缝处鼓胀,填缝砂浆风化,脱落。见图2.4

(5)盖板、涵身、边墙顶帽及侧墙出现蜂窝、麻面和掉块等现象。见图2.6。

(6)翼墙、边墙顶帽、盖板出现不同裂缝,裂缝宽度从0.1 mm~2 mm,严重影响盖板涵结构的整体性、耐久性和安全性,是盖板涵继续劣化的重要原因。

(7)列车通过时,部分盖板出现上下颤动,危及列车的安全运营。

三、原因分析

分片式钢筋混凝土盖板涵,整体性差,实测底板钢筋疲劳应力幅大,并且底面保护层混凝土存在严重缺陷,经多年运营,多处混凝土剥落,钢筋裸露,锈蚀严重,会进一步降低钢筋的疲劳强度,因此,分片式钢筋混凝土盖板涵随时发生疲劳破坏的机率很大。分析盖板涵出现病害的各种原因及规律,进而为采取有效措施提供依据。

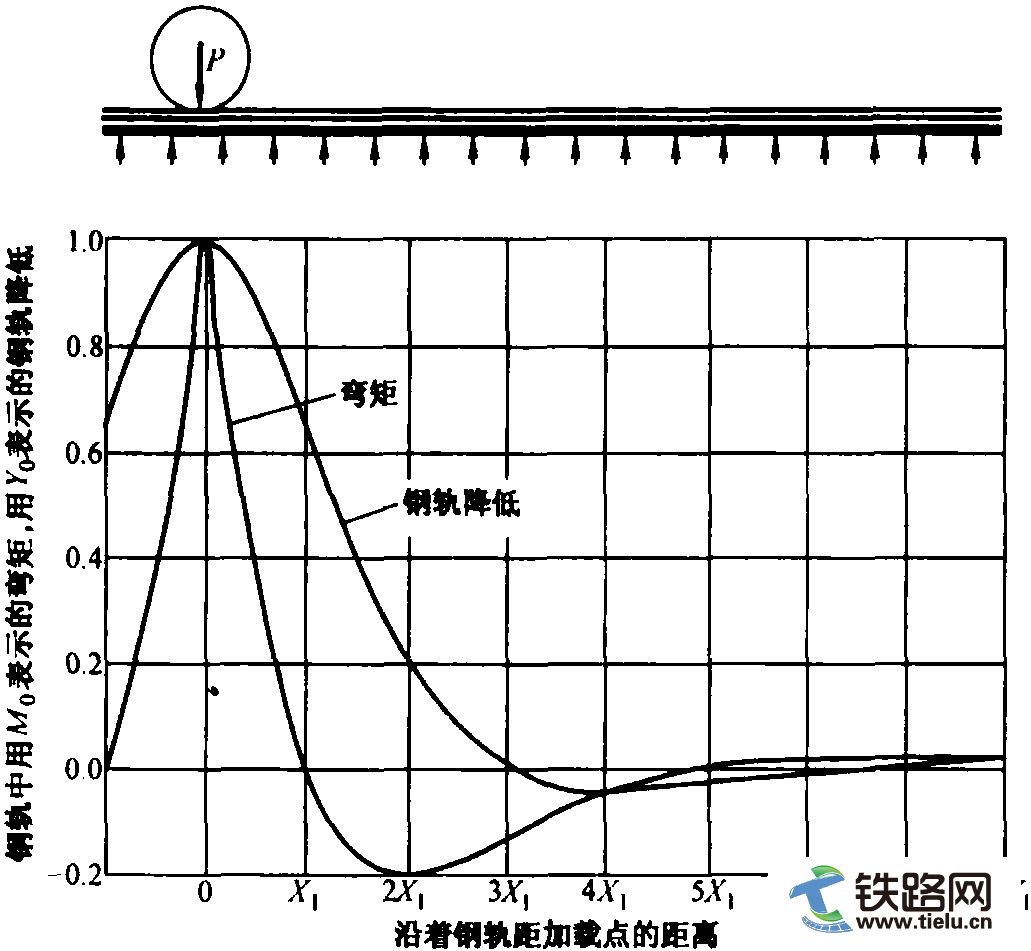

(一) 涵洞填土厚度不足对线路的影响

对涵洞来说,提速、重载带来的最大问题是轨底至涵洞顶的高度(习惯称“填土厚度”)不足。涵洞填土厚度不足使得轨道竖向刚度沿线路纵向不均匀或者称为轨道弹性不平顺;当车辆通过这些轨道弹性不平顺部位时,将出现不同于正常区段的轨道变形和冲击,久而久之便会导致轨道的局部永久变形,从而造成轨道的几何平顺性的恶化。反过来又加剧轮轨动力作用。这种现象随着列车提速和重载列车的开行而加剧,其结果是需要频繁地进行养护和维修作业才能保证轨道的平顺性要求。

根据养路部门的统计资料,7 5%的轨道日常维修工作量是用于道床以及与道床变形有关的作业上。

测试资料表明:列车通过涵洞时,跨中竖向动挠度的最大实测值及相应最大动力系数分别为:2万吨列车作用下,根据实测挠度推算出4片板的受力分配比例为:1#板为6.2%,2#板为4 4.7%,3#板为3 2.1%,4#板为1 7%,4片板的受力相差很大,整体性能差。两片受力较大的盖板涵的挠度动力系数为1.2 2 6和1.2 6 5,小于设计动力系数1.3 5 3。实测最大跨中竖向振幅为1.0 2mm,跨中竖向振幅随车速的增加而增大。

振动加速度从轨枕通过道碴的衰减较大,但由于涵洞填土厚度非常小,从涵洞顶到底板,加速度的衰减程度非常小,几乎没有衰减。列车通过时影响道床的稳定性。

(二)盖板疲劳的分析

钢筋混凝土板疲劳失效形态取决于钢筋配筋率。当配筋率在一定数值以下时,疲劳受钢筋控制,破坏为弯矩正截面开裂。当配筋率在某数值以上时,为混凝土斜截面和局部压碎疲劳破坏。盖板涵洞的盖板的配筋率普遍偏大,显然破坏的方式同后者。

对于盖板涵洞,由于其每通过一节车厢将发生2次疲劳循环,底板钢筋应力较大。显然,每通过一列重载列车,产生的疲劳循环是原先的2倍。

在2 0 0 3年以前,万吨重载列车未开行前,涵洞填土厚度的影响还不突出,也未进行过较为系统的试验研究。后来万吨和2万吨组合列车的开行以来,轮轨的相互作用力就十分敏感,并随列车速度和轴重的提高而急剧增长,也引发轨道噪声的增大。

荷载作用是混凝土盖板产生裂缝、脱落、掉块的重要原因之一。混凝土盖板结构在荷载作用的反复冲击下,不断产生变形,随时间发展,钢筋和混凝土可能会产生疲劳破坏。盖板结构局部可能因拉压作用的影响而开裂,造成层离、脱落、掉块等病害。

(三)保护层厚度不足的影响

混凝土盖板的保护层厚度也是评定盖板承载力及耐久性的重要指标之一,相对保护层厚度越厚,混凝土承载能力变化幅值就可能越小,同时混凝土的耐久性也相对较好。一定厚度的保护层能够有效阻止有害成分进入结构内部,防止钢筋锈蚀、内部裂缝的产生等。从部分涵洞盖板裸露的钢筋部位处看,保护层仅1.2 cm,距设计4 cm相差很大。由于混凝土强度低,密实性差,在长达2 0年的使用过程中,混凝土碳化、碱集料反应等因素钢筋不同程度的存在锈蚀,强度降低,直径变细。承载能力严重下降。

(四)涵身劣化的影响

所有盖板涵洞为M1 0浆砌片石墙身,墙身上端C1 5混凝土顶帽。其本身设计标准不高,加上施工质量存在许多缺陷,如施工过程中立模是否标准;振捣是否密实;早期受冻,使构件表面出现裂纹、 局部剥落;施工时拆模过早混凝土强度不足,使得构件产生裂缝; 施工质量控制差,导致结构开裂;施工时间是否合理等,都会对墙身顶帽混凝土后期是否产生裂缝、蜂窝麻面、脱落等病害有着直接的关系。砌石墙身勾缝质量差,空响/断道较多。涵身劣化严重。以致涵洞整体强度和耐久性下降。

四、加固方法

为保证大秦线在年运量亿吨条件下能够安全运营.需要对既有盖板涵进行全面的调查、并对盖板涵进行受力分析、检测以及疲劳试验,在此基础上对盖板涵的使用状态进行评估,对于病害较为严重不能满足线路正常运营要求的盖板涵,进行重点研究,采用的加固措施以不影响列车的正常运营和涵洞的泄洪能力及人车通行能力为前提。最后通过有选择性地对部分盖板涵实施加固,确定合理的大秦线既有盖板涵的加固方案及技术措施,从而保证盖板涵在重载列车安全运营的前提下达到其设计的使用年限。

(一)套拱处理

针对盖板强度下降,砌石边墙裂损、失稳的现状,而且病害呈继续发展,无法用一般方法处理的,采取钢筋混凝土框构和钢筋混凝土“门形”刚构的方式进行加固处理。该方法具有施工中不影响行车,不需要点慢行或封闭的特点,特别实用于运输繁忙的大秦线。

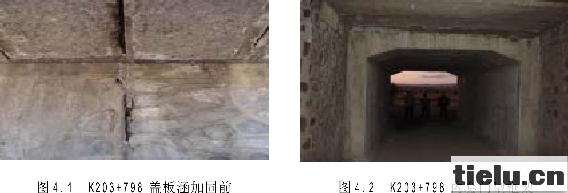

施工方法,在既有边墙布置梅花式钎钉同现浇钢筋骨架联结,保证同既有建筑的整体性。在加固后净高能够满足既有通行要求的条件下,优先选用钢筋混凝土框构加固。在净高不富裕的条件下,则应选择钢筋混凝土“门形”刚构加固。见图4.1和图4.2。灌注混凝土,从中间向两侧按0.8—1.0m的范围逐步灌注,待顶板混凝土终凝后,填捣半干硬性砂浆,尽量使现浇顶板同既有盖板底保持密实。存在缺陷:虽然采用半干硬性砂浆填捣,但仍具有一定的塌落度,致使套拱顶部同既有板底的密实性不能很好保证,既有盖板仍存在在动载作用下的挠度问题。

试验数据得到:原盖板涵与内套门型框架间距为小于7mm时,此时原盖板涵与内套门型框架共同受力,如果新旧盖板涵之间距离较大时,新盖板涵难以发挥其作用,而且原盖板涵运营存在不安全隐患。因此,新旧涵顶间距尽量不能超过7 mm。

(二)更换既有钢筋混凝土盖板

对于涵洞边墙砌石和顶帽混凝土完好,只是因裂损严重、钢筋锈蚀截面减小造成承载力降低的钢筋混凝土盖板,可将原有普通钢筋混凝土盖板更换为预应力钢筋混凝土盖板。预应力盖板具有强度高、施工方便,具有不额外占用涵下净空,不影响涵内过水能力的特点,同时可显著提高结构承载力。

更换既有钢筋混凝土盖板的方法,虽然能够彻底解决盖板状态,改善既有盖板的多种缺陷。但是,在目前正常运输繁忙的大秦线己不太可能,对运输的干扰非常大。各段应提前准备,利用每年固定的综合施工天窗合理安排逐座进行更换。

(三)灌浆封闭裂缝

大秦铁路盖板涵盖板裂缝是普遍存在主要病害之一。经过检测,虽然盖板的强度满足要求,钢筋尚未锈蚀,氯离子未超标,碳化也不深,但考虑到裂缝较宽,深度一般也达到1 0 cm。因此,所有裂缝宽度超过0.2 mm的纵向裂缝均应采用优质灌缝胶进行灌缝封闭处理,灌缝封闭时,裂缝内应保持干燥,封闭完成后应进行表面涂装,防止可能发生的钢筋锈蚀,以提高盖板的耐久性。

(四)涵洞填土厚度不足的整治方法

众所周知,对涵洞顶要求一定的填土厚度,保证涵洞上与路基上的轨道竖向刚度的纵向平顺过渡,一方面是为了降低列车荷载对涵洞的冲击作用;另一方面是防止轨道竖向刚度出现突变,影响列车运行的平稳性。为解决涵洞顶部由于填土厚度不足而导致盖板受冲击力过大,查阅国内外有关资料,大多采用在混凝土轨枕的底面设枕下弹性垫板、铺设道碴垫和加密钢筋混凝土枕数量的方法。

1.在混凝土轨枕的底面设枕下弹性垫板

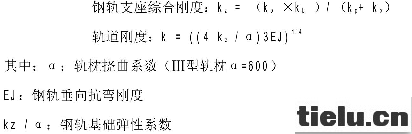

有关资料表明,桥上轨道测试结果分析,路基上道床竖向刚度为1 0 4 k N/mm,而墩台处道床竖向刚度是路基上的1.8~2.5倍,墩台处道床竖向刚度明显大于路基。降低道床支承刚度可使道床振动加速度峰值减少。填土厚度不足的涵洞上道床刚度与桥台类似,大约是路基上的1.8~2.5倍,且道床竖向刚度沿线路的变化更为激烈。规范规定道床支承刚度为1 0 0~1 2 0 k N/mm;当枕下橡胶垫静刚度采用3 0~5 0 k N/mm时,可使涵洞处道床支承刚度降低约8 0~9 0%,钢轨支座综合刚度降低约5 0%,而道床阻力在允许范围内。既有线在混凝土轨枕的底面设枕下弹性垫板,轨道的减振效果十分显著。可降低钢轨加速度,明显降低轨枕加速度,大幅度降低道床加速度。

轨下胶垫刚度k。、道床的支承刚度k。与钢轨支座综合刚度和轨道刚度的关系为:

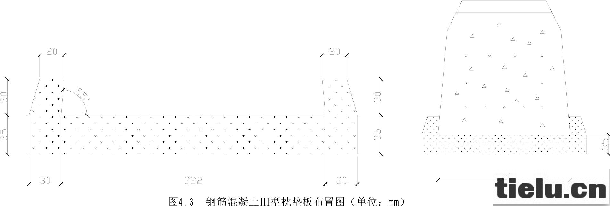

枕下弹性垫板选用合成橡胶,垫板在考虑具有优良的弹性、耐久性、韧性、耐高温和低温性能的同时,还应考虑具有一定的强度和刚度。因此,在垫板中间夹一块1—2mm厚的薄钢板。安装时应与轨枕外端平齐,每根轨枕安装2块。具体几何尺寸:1 1 0 2mm×3 2 0mm×3 5mm。见图4.3。

2.调整枕木间距,加密数量

加密钢筋混凝土枕数量,可有效地使列车冲击力更均匀地在基床中分布,避免在涵洞顶上出现冲击力集中的现象。

3.铺设道碴垫

根据国外的经验,保证线路在涵洞处的纵向刚度平顺过渡,可采取铺设道碴垫的措施,道碴垫需进行专门设计,从不影响道碴的稳定性方面入手,能有效地降低道床的振动加速度和涵顶振动加速度,减小枕下压力和道床应力方面进行设计。

(五) 体外预应力加固既有钢筋混凝土盖板

对于损伤面积不大,整体结构保持较好,病害情况不很严重的盖板涵,通过采用体外预应力加固方案,可以有效的提高整体结构的刚度以及结构的承载力。

在涵洞盖板受拉区施加体外预应力,通过体外拉杆、螺栓和植筋锚固在涵洞盖板上,来实现体外预应力的施加。体外预应力筋采用直线布置。体外预应力主要优点为:简化预应力筋曲线,减小摩阻损失;减小混凝土构件截面尺寸,减轻结构自重;可更换预应力筋,并能在使用期内检测和维护;施工工艺简便,由于预应力筋与混凝土截面分离,提高了混凝土的质量和耐久性。体外预应力简称外预应力,是后张预应力体系的重要分支之一。体外预应力加固法通过对旧桥施加体外预应力,能够达到减小或消除裂缝,减小梁体下挠、改善结构各截面应力状态的目的。体外预应力加固法是一种效果较好、使用较广的加固方法,它既可作为重车通行时的临时加固措施,也能成为永久性提高荷载等级的措施,是一种较好的加固方法。

五、结束语

目前,大秦线盖板涵的病害虽然得到了有效整治,取得了一定的效果。但盖板涵的大量加固实施还仅限于灌浆封闭和钢筋混凝土结构的套拱处理。

通过理论数值计算论证,图纸设计,施工工艺说明等内容的分析研究,目前己形成了一整套切实可行的大秦线盖板涵内套门型框架和整体框构的加固体系。

内套框架加固法成套技术己在大秦重载铁路上推广应用了3 0 0余座(其中采用内套门型框架加固法2 0 0余座,内套框构加固法1 0 0余座),基本消除了原有病害,且加固后的区段内在运营中也未发现新增病害,重载列车行车平稳,在动荷载下盖板颤动大大减小,结构整体性能明显提高,表明加固方案对加固大秦线盖板涵是切实可行的。但是,加固后存在问题有:渗水问题没有得到有效解决;由于施工困难,混凝土原盖板底部与新框架顶部无法密贴,存在一定的空隙,仍是今后研究的重点。

枕下铺设特制的专用橡胶垫板、道碴垫、加密轨枕、更换预应力钢筋混凝土盖板和体外预应力加固既有钢筋混凝土盖板的方法还没有很好应用,必将是今后尝试应用的一个重点。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。