1车轴造修过程中的探伤质量要求

铁运[2007]98号《铁路货车轮轴组装检修及管理规则》中对车轴表面磁粉探伤作了如下规定:“在车轴新造过程中,应对车轴的再加工部位进行表面磁粉探伤检查;在车轴检修过程中,应对车轴的各部位及再加工部位进行表面磁粉探伤检查。”按照此规定,南车二七车辆有限公司配备了经过认证合格的车轴专用磁粉探伤机,该探伤机由磁化电源装置、工件夹持装置、工件驱动装置、磁悬液搅拌喷淋装置、紫外线照射及照明装置、退磁装置、暗室等组成。探伤机的各项性能指标符合JB/T8290-1998《磁粉探伤机》和JJG(铁道)155-1995《磁粉探伤机检定规程》的有关规定。

铁运[2007]98号《铁路货车轮轴组装检修及管理规则》对工件夹持装置也提出了进一步的要求:“工件夹持装置(周向电极)进、出动作灵活,无爬行和抖动现象……周向电极与轮轴两端的接融面良好,工作时无打火现象。”

2磁粉探伤工艺过程及要求

探伤工艺过程:检查探伤所用材料、检测器具等是否在有效期一进行日常性能校验-合格后进行探伤作业。

探伤工艺要求:

(1)目视检查探伤部位表面情况,擦拭车轴表面污物及锈蚀。

(2)将车轴吊入探伤工位,车轴应正位垂直落入夹具工作面上,严禁碰撞夹紧装置。

(3)关闭暗室,按下“环合”按钮,探伤机自动完成滚动、环合、喷液、电极夹紧、充磁、喷淋停止、充磁停止电极松开、环合松开动作;磁轭与车轴两端面应接触良好,防止充磁时发生打火现象。

(4)检查车轴表面磁痕,根据工艺文件规定判定车轴是否合格

3探伤过程发现的问题

探伤现场实际操作中,在周向电极与车轴两端夹紧后进行充磁时,偶尔会有车轴两端面出现打火现象。经现场调查发现,打火部位大部分都出现在轴端倒角(见图1)、轴端面凸起部位(见图2)、中心孔边缘(见图3)、轴端三孔边缘(见图4)和轴颈外侧面(见图5)

4原因分析

经过反复现场调查和论证分析,最终总结出打火部位的共同现象和诱发因素:大多数打火部位都存在的共同现象是局部有凸起高点,主要形成原因如下:

原因一:轮对压装、退卸过程中,由于轴端面的偶然磕碰及镦粗等引起的凸起高点。车轴在各个工序的调转过程中,由于防护不到位造成端面磕伤和划伤,特别是在轮对压装、退卸过程中,由于轴端面发生磕碰及镦粗等产生了凸起高点。

原因二:由于轴端坡口或孔边缘有金属堆积物或吸附少量铁屑产生的凸起高点。车轴中心孔边缘和轴端三孔边加工过程中,使用的刀具不够锋利,在孔边缘易挤压出金属堆积物。此外,车轴生产加工过程中会产生轻微磁性,这种磁性会在棱角或边缘处形成磁极,从而吸附少量铁屑,形成了凸起高点。

原因三:车轴端面不平整产生的凸起高点。车轴端面的镦粗现象会造成轴端面不平整(尤其在轴端坡口和轴端结合部变形最大),在轴端面产生了凸起高点。因此,消除凸起高点是解决出现打火问题的关键

5改进措施

根据打火现象发生的原因,制定并实施如下改进措施:

(1)对于轮对压装、退卸过程中产生的凸起高点,通过手工磨修方式尽可能消除凸起高点,以减少轴端面打火现象的发生。探伤人员在探伤前对车轴端面进行自检,一旦发现凸起高点,采取磨修方式进行处理,尽可能消除轮轴端面与探伤机夹持装置不密贴的现象。

(2)对于车轴中心孔边缘和轴端三孔边加工过程中产生的金属堆积物可采取手工磨修方式尽可能消除凸起高点;此外,对车轴生产加工过程中车轴吸附的少量铁屑,探伤人员应进行擦拭,待车轴擦拭干净后方可进行探伤;尽可能减小车轴中心孔边缘和轴端三孔处的凸起高点,提高轴端与探伤机夹持装置接触的密贴性。

(3)为了使电极避开待探伤车轴的轴端倒角位置,对电极尺寸进行改进。车轴磁粉探伤机磁化电极的直径大于车轴轴颈直径,磁化电极与车轴端面接触夹紧时,车轴轴颈端面全部在磁化电极面上,为减少车轴轴端面引起打火现象,考虑把探伤机磁化电极直径减小(小于车轴轴颈直径).探伤机夹紧车轴进行充磁磁化时,就可避免与车轴端面坡口处接触,避免在车轴端面坡口处引起的打火现象。为了尽可能不改变车轴磁粉探伤机的原有结构功能,电极直径尺寸的改动也不宜过大.以刚好避开车轴端面外圆坡口位置为宜。探伤机磁化电极改进前后的样式见图6、图7。

(4)探伤机的使用与维护严格按照有关规定进行,认真执行状态修和定期修相结合的方式,保证探伤机状态良好,尤其是应定期检查探伤机磁化触头(磁化电极)的表面状态,发现有凸起、斑点或吸附杂物时,应及时进行维护保养。

(5)采取有效防护措施,防止轮对轴端磕碰,从源头上减少产生轴端磕碰凸起。6效果验证

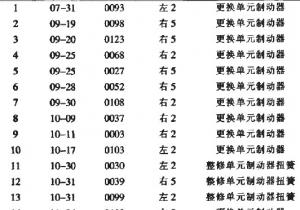

通过对车轴磁粉探伤机夹紧装置的改进,按照日常性能校验的方式进行了多次验证,采用规定的磁化工艺参数,对实验车轴连续进行了多次磁化检验,即试验轴上轴颈、轮座.轴身等不同部位粘贴的5片A1-15/50型标准试片,其人工刻槽“。”全部显示清晰完整,磁化性能稳定良好,结果全部合格。结合现场试验结果,为了监视其效果的连续性及稳定性,要求机械车间技术人员进行专项跟踪验证,结果为:在探伤过程中未发生打火现象,符合探伤要求。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。