1 货车检修的概述

车辆运用条件十分复杂,除了载货大、速度高,货物种类繁杂、卸货方式多样,而且运行的地区范围大,气候各异。运用时间长了,产生磨耗、裂纹、折损、变形、腐蚀等损伤,为了及时消除车辆潜在的缺陷和各种损伤,铁道部规定了车辆检修保养制度,现在我国采用的是定期检修和日常保养相结合的车辆检修制度。

1.1日常维修

铁路车辆H常维修又称运用维修,在列榆所进行,列柃所一般设在编组站、区段站,尽头站、厂矿交接站等处,其丰要任务是保证车辆在运用中其有良好的技术状态,及时发现并消除一切故障,防止事故发生,确保行车安全。主要对到达、始发的列车进行技术检查,发现故障尽可能在规定时间内修复。

货车日常维修的内容包括技术检查和故障修理两个方面。技术检查是对货车的技术状态进行检查,发现故障后及时进行摘车修理或不摘车修理。其中,不摘车修理是利用车辆停站时间,在不影响整体作业或正点发车的情况下,在列车到发线,调车线或货物线进行修复作业。对一些较大的一时难以修复的故障,必须把故障车辆从列车中摘下,送到分用临修线或站修所修理,称为摘车修理。列检所的基本任务是对到达、始发和中转列车中的车辆进行技术检查和修理,同时还负责扣修定检到期的车辆,站修所设在有列检所的车站,它的任务是对货车进行摘车修理、轴检和辅修。

1.2定期检修

定期修理制度又称计划预防修理制度,是当车辆运用一定期限后,进行一定内容的修理工作,恢复车辆性能,避免在下次定期修理前出现重大故障。即每限一定时间,对运用中的车辆进行一次具有一定内容的检修工作。

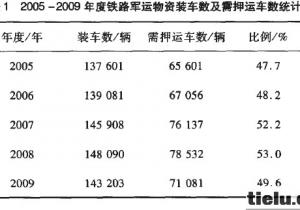

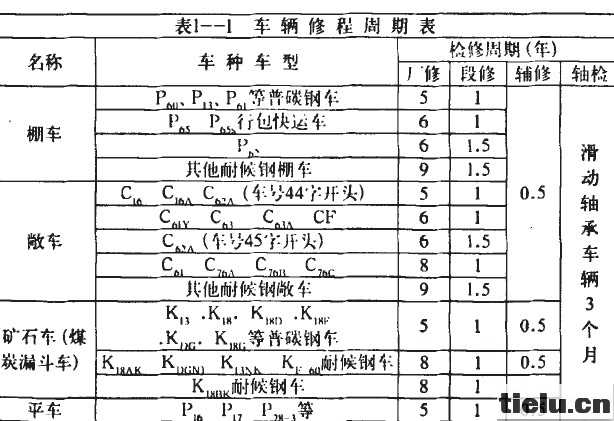

定期检修能有计划的使车辆恢复运用功能,保持良好的技术状态,并保保证到达下一个定期检修以前,不出现重大故障。货车定期抢修按照修程分为J.修、段修、辅修、轴检四种,修程周期见下表1。

厂修——厂修是对车辆进行全面检查和彻底修理及技术改造,并进行必要的现代化技术改造。目的在于恢复车辆的基本技术性能,使整个车辆修理后接近新造车辆水平,主要部件的技术质量应能保证在一个段修期内正常运用。厂修一般在车辆修理工厂进行,必要时可以在有条件的车辆段进行。

主要程序:扣车-预检-会检-冲洗-除伞除锈-大分解-检查-修理更换-组装-油漆打标记-验收-出库。

段修(又叫中修)-全面检查,重点分解(转向架、车钩缓冲装置及制动装置),消除隐蔽故障,保持车辆的各部性能,修竣后涂打段修标记。

轴修-主要对制劫和轴箱油润装置等关键部位检查和修理。

轴检-对滑动轴承轴箱油润装置检查和修理,保持轴箱油润的良好技术状态,防止燃轴,分为摘车轴检和不摘车轴检。

车辆检修发展趋势:车辆实行定期榆修井逐步扩人实施状态修、换件修和主要零部件的争业化集中修。

2 K18BK铁路货车检修中存在的问题

K18BK型煤凝漏斗车是一种无盖漏斗车,车体采用耐候铡,侧壁承载,全钢焊接结构.由底架、侧墙、端墙、漏斗、底们,雨檐、底们开闭机构、车钩缓冲装置及转向架等部分组成。在定期检修中存在下列问题:

2.1检修过程中存在的误区

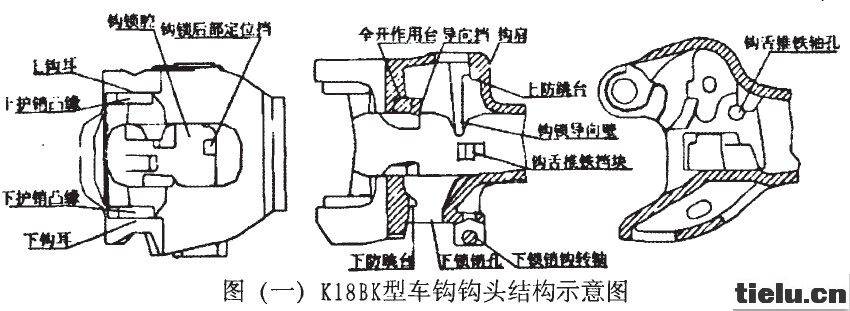

车钩钩火钩腔内以防跳台为主的部住存在检修死区《铁路货车段修规程》(以下简称《(段规》的117条中要求钩腔上防跳台磨耗超限时堆焊后磨修或更换前导向角需恢复凸台原型.钩腔下防跳台磨耗超限时堆焊后磨修恢复原型,长度方向为:见图(一)。

从图(一)可以看出,K18BK型车钩钩腔内上下防跳台及前导向角是极不易焊修和进行焊后机加工的部位,加之目前仍没有适合现场操作的焊修设备,这些部位基本上处于不加修或施修不到位的情况,时间长了,车钩连挂后易于造成脱钩事故。

2.2滑槽制动梁检修中存在的问题

目前K18BK铁路货车制动梁主要有槽钢制动梁,现用的槽钢弓型制动梁完全是焊接结构,其整体刚性较差,且主要受力件支柱为铸造件,铸造过程中内部极易产生铸造缺陷。列车冲击较大,制动过程频繁,制动梁容易产生裂纹,在运用、检修中经常发现滚子轴处及支柱杠杆孔上下弯角处出现裂纹。目前,造成制动梁脱落行车事故的主要原因为制动梁滚子轴存在内部缺陷而折断,但我们单位铁路货车检修部门使用的磁粉探伤仪只能探测表面裂纹及缺陷,对于易产生焊接应力的焊缝热影响区及滚子轴根部无法探测。另外,段修时滚子轴因磨牦过限、裂纹等原因造成更换量较大,目前使用的专用卡具不能满足作业质量和工作效率的要求。

2.3车门传动装胃检修中存在问题

车门传动装置在检修中存在着:车体内凹、锈蚀穿孔,牵引(绳挂)弯曲变形、破损,锁头损坏,长短拉杆弯曲.折断,车门支撑弯曲变形,车门变形,关闭不严,连杆弯曲变形,涡轮箱损坏等,检修时,由于规程没有明确规定,因此检修时限度及技术标准掌握小准确,造成运用一段时间,返修现象严重。

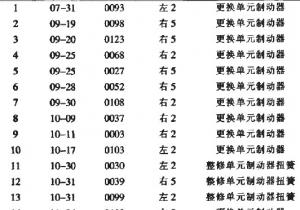

2.4单车试验存在单纯依赖,严重简化作业的问题

1、单车试验器操作人员单纯依赖微机控制单车

试验器或集中控制单车试验器,对阀类、闸瓦问隙调整器、空重车自动调整装置及空气系统故障小认真进行现车确认。

2、单车试验过程严重简化,

有些单位为节省时间小进行闸调器、空重车自动调整装置的试验。

3.针对K18BK铁路货车检修的对策

3.1不断调整车辆定期检修周期,延长厂段修周期

通过小断调整车辆定期检修周期。主要调整厂修和段修周期,过渡列厂、段修合二为一,最终取消定期检修,实现车辆在使用寿命期内进行一次重造(使用时间约12-15年的科学换件修的目标,提高车辆检修质量和使用效率。通过设计、制造和重造保证车辆整体运用的可靠性,通过科学的换件修解决零部件发生磨耗、疲劳、变质、变形等故障而影响车辆运用性能的问题,而使用过程中造成的意外损坏则通过临修解决。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。