下载:

摘要:铁路检修轨道车是铁路巡检救援线路维修及施工作业用车辆为保证一种新型轨道车在运行中有足够的刚度和强度,对其进行了有限元计算分析计算结果显示,该轨道车车体钢结构多处存在严重的应力集中现象对应力集中产生的原因进行了详细分析,并提出了改进方案,有效地解决了应力集中问题。

关键词:轨道车;车体;强度;应力集中

中图分类号:U216.61文献标识码-A文章编号:1003-1820。

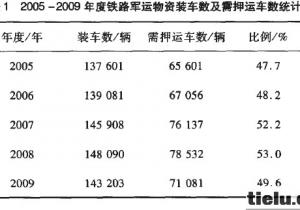

(2010)09-0004-04为适应铁路检修与救援的需要,哈尔滨铁路局工业总公司内燃机械厂开发设计了新型铁路检修与救援轨道车该轨道车车体为全钢焊接结构,其车体长层[/mm车体宽度/mm转向架中心彰咖1400030007800运行环境多变工况恶劣,需要携带电动机变速箱等大质量器件因此,车体钢结构需要有足够的强车钩中心线距轨面高度(空车时)/mr.880±10度和刚度来承载运行过程中的载荷,以保证其运行的安全可通过最小曲线半径/m轨距/mm701435在车体钢结构破坏现象中,多数是由于应力集中造成的应力集中现象会造成车体钢结构在疲劳寿命到达之前发生破坏,甚至导致钢结构直接断裂,严重威胁车辆的运行安全性为避免该现象的发生,可以采用有限元计算方法计算车体钢结构在各工况下的应力分布,以便在设计阶段提前发现应力集中问题,并通过改进车体钢结构解决该问题。

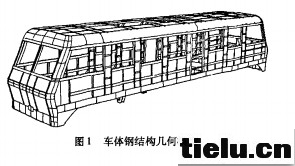

1.2车体结构简介该铁路检修轨道车车体为全钢焊接结构,主要分为车架侧墙车顶和司机室车架由端梁端板枕梁主梁边梁横梁及各种板件等组焊而成侧墙由立梁横梁蒙皮及筋板组焊而成车顶由纵梁横梁加强横梁及蒙皮组焊而成司机室由支架眉梁腰梁及蒙皮组焊而成材质均为Q235A普通碳素钢车体钢结构几何模型如图l1车辆主要技术参数与车体结构简介所示1.1车辆主要技术参数最高运行速度,标准需要计算的工况为:第1工况,即垂向总载2计算模型的建立荷工况;第2工况,即垂向总载荷+1125kN的纵2.1有限元模型的建立向拉伸载荷工况;第3工况,即垂向总载荷+1400虽然该车体钢结构几何模型基本对称,但是由于车体所承受的载荷不对称,因此建立车体整体结构有限元模型采用板壳单元划分有限元网格,结合使用四边形和三角形单元车体钢结构有限元模型共划分为249122个单元,212849个节点车体钢结构有限元模型如图2所示kN的纵向压缩载荷工况;第4工况,即救援载荷工况;第5工况,即司机室安全压力载荷工况3计算结果分析

3.1评定标准刚度评定标准:在第l23工况下,要求车体底架两侧边梁的垂向挠度小于设计允许值(取4mm)o强度评定标准:第1工况下材料的许用应力为141MPa,其余工况下材料的许用应力为材料屈服极限,即235MPa3.2计算结果分析本文使用I-DEAS软件对车体有限元模型进行计算,得到各工况下车体钢结构的应力和变形计图2车体钢结构有限元模型算结果显示,前3种工况下车体底架侧边梁最大垂向位移值如表1所列,分别为0.743mill2mm和2.2载荷及约束条件3.33mm,均未超过设计允许值,因此车体刚度满轨道车在运行中承受垂向纵向载荷等其中,垂向载荷包括车体钢结构自重定员重量以及携带的设备和配重铁重量车体钢结构自重以设置重力加速度参数方式施加,定员载重均布在地板面上,发动机变速箱等集中载荷加载在实际载荷承载位置,如发动机承吊和变速箱承吊等,配重铁载荷均布在其所在位置周围梁结构上纵向载荷包括拉伸力压缩力和300kN司机室安全压力载荷其中,拉伸力和压缩力施加在车钩与前端板连足要求对5种工况下车体钢结构应力计算结果进行对比分析,发现侧墙和车顶一直处于低应力状态,而车架两端和司机室在部分工况下应力较大在第2和第3工况下,车架两端出现较严重的应力集中,最大应力为709MPa(见表2)。

此处应力超过材料屈服极限其他工况下,车体钢结构最大应力均小于材料屈服极限接处;300kN司机室安全压力施加在司机窒腰梁外侧面上根据该轨道车不同载荷工况下的受力特点,分别采用相应的约束在垂向载荷和拉伸力压缩力作用时,以实际旁承弹簧座与枕梁的接触面为约束施加面,约束该面上所有节点的垂向位移在救援时,约束车体一端吊车孔以及另一端枕梁旁承弹簧座处的垂向位移在300kN司机室安全压力作用时,除约束枕梁旁承弹簧座处的垂向位移外,在另一端车钩连接处施加纵向位移约束2.3载荷计算工况依据,I.B/T2541u1995《内燃电力机车车体表13种工况下车体底架边梁最大位移值及出现位置表2各工况下车体最大应力值及出现位置静强度试验方法》和11B/T1335--1996《铁道车辆强度设计及试验鉴定规范》来定义计算工况和评定根据计算所得的应力数据进一步分析,在第l工况下车体钢结构最大应力为53.6MPa,说明车 6内燃机车2010定体钢结构对于垂向载荷拥有足够的强度第23工况下车架端梁应力在端梁中部较大,尤其是在端板与端梁连接处,如图3图4所示由于此部位直接承受车体纵向载荷,所以导致此区域应力普遍偏高再者,端梁与枕外纵向梁连接处也产生了较高的应力.在第2工况下该连接处局部应力为264MPa,第3丁况下为323MPa,均超出材料的屈服极限第4工况.车体整体应力较低,说明在救援载荷下车体拥有足够的强度储备第5工况下司机室支架处应力较大,但是没有超过材料的屈服极限没有很好地将应力分散给整个端部结构,导致结构在某个小区域甚至某点上应力过高4.1端梁应力集中分析与解决方法如图5所示,端梁截面形状类似字母"P",由矩形截面组合梁与端板组焊而成,在梁与端板间均布了7个加强板纵向载荷以及其产生的弯矩主要由加强板传递给矩形截面梁结构此结构应力集中的原因在于加强板布置位置不合理,导致其与矩形截面梁连接处刚度分布不均匀,没有很好地过渡分散应力观察此处结构发现,在加强板与梁结构连接处出现一处"断开"现象,导致应力在此处"堆积",从而产生局部高应力区,具体位置如图5所示解决此处应力集中问题应首先避免这种"断开"现象的出现,由于矩形截面梁宽度比原始设计的加强板宽度稍大一些,所以可以考虑将中间加强板的宽度加大到与矩形截面梁的宽度一致其次,为了很好地分散载荷,将初始设计方案中端梁中部采用1个加强板改为采用3个同样的加强板,并且在矩形截面梁内部同样位置增加加强板与之配合,一同传递纵向载荷和弯矩,以此将载荷向周围钢结构分散改进后的结构如图6所示应力集中处图4第3工况下车架端梁局部应力纵向加面4局部应力集中分析与解决方法针对应力集中现象严重的第2和第3工况进行分析通过对高应力区应力分布状况进行统计,从中发现虽然在此两种工况下应力严重偏高,但出现此情况的结构只局限在很小的区域中,其周边钢结构应力虽大,但均未超过材料屈服极限以此判断,高应力区梁结构不存在致命缺陷,无需大幅改动梁截面形状以及结构尺寸只需在应力集中部位合理增加和改变加强板,使应力合理分散到周边梁结构腹板上,就能充分利用梁体的强度,也以此降低应力根据此两种工况的受力特点得知,车体钢结构在此种工况下主要受到纵向集中载荷作用,应力集中问题的产生是由于在纵向力传递过程中钢结构图5端梁截面简图改进的加强板结构图6改进后端梁截面简图4.2端梁与枕外纵向梁连接处应力集中分析与解决方法通过对车架钢结构进行分析可知,该车架在端梁与枕梁之间通过边梁和两根纵向梁连接,并主要依靠此两种梁将纵向载荷传递给枕梁由于纵向 99期(总第439期)于雷等:铁路检修轨道车车体强度与局部应力集中分析7梁分布位置比边梁更靠近车架纵向中心线,因此在纵向载荷传递过程中该梁负担较重根据以往设计经验,在纵向梁与端梁连接处都设有加强板,该处加强板布置在纵向弯曲平面内,并向纵向延伸,以便将两梁体连接处的应力沿纵向分散给纵向梁该车初始设计方案中虽在此处设了加强板,但由于该加强板纵向长度过短,导致在加强板纵向末端与纵向梁接触的位置应力偏高图83种加强板几何形状至于在此纵向弯曲平面内采用何种形状的加表33种形状加强板相应点应力值对比MPa强板可以更好地解决此连接处的应力集中现象,本文将通过仿真对比来找出合适的加强板形状由于此处应力集中现象主要是因纵向力作用产生的,加强板形状矩形去锐角三角形带弧边三角形点I122114112点21789952点3297260226点4314279252所以为简化分析,我们可以忽略其他方向载荷的影响,将此处结构简化为如图7所示结构在图8据以上比较可知,在受纵向力作用的两个梁体中,梁1尺寸为200mm×100mmxl500mm,厚度连接处,使用带弧边三角形加强板时,所测的4个10mm;梁2尺寸为100mm×100mm×2000mm,节点应力相对最小因此,本文认为带弧边三角形厚度10mm;加强板尺寸为200mill×600mm,厚度加强板能较有效地解决类似的应力集中现象为5mm本文分别选用矩形去锐角三角形和带弧验证此结论,用图7所示的带弧边三角形加强板代边三角形3种加强板做对比,后两者形状如图8中的虚线所示纵向均布载荷取300kN,在梁1和梁2端部加对称约束分别计算3种加强板的应力分布,主要记录如图8中所示的4个节点的应力,并进行对比,对比结果如表3所列50图7改进后加强板几何尺寸(a)第2工况下替原轨道车车架钢结构的三角形加强板,并将其作为此处改进方案4.3改进后计算结果对以上两种方案改进后的车体结构进行计算,得到第2工况下端梁钢结构局部最大应力为165MPa,第3工况下为203MPa由此可见,通过改变端梁加强板尺寸并且在适当位置增加加强板,使载荷传递的"连续"性得到改善,充分利用了端梁钢结构的强度,从而大幅降低了应力,使车体钢结构强度满足相关标准要求由于采用带弧边三角形加强板,使端梁与纵向梁连接处局部应力有明显的降低在第2工况下,端梁与纵向梁连接处局部最大应力由264MPa降低到181MPa;在第3工况下,由323MPa降低到222MPa改进后车体端梁局部应力分布如图9所示(b)第3-I-况下图9改进后车体端梁应力分布。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。