第一章绪论、问题的提出

客车传统的靠闸瓦与车轮踏面摩擦的制动方式已无法满足新型客车制动系统的技术要求,近年来客车采用了盘型制动这一先进的制动方式。随着铁路客车运营速度的不断提高实践证明盘型制动具有减速均匀、平稳、无噪声等优点,尤其在运行速度较高时,制动效果更加明显。提高了旅客列车的安全性和舒适性。因为它的结构相对比较简单,减轻了库检作业的工作量。尽管制动盘有其优越性,但随着使用年限的增长及速度的不断提高,制动盘故障逐渐增多。据不完全统计,我段先后发生多起客车制动盘故障,其中制动盘裂纹46件,螺栓松动折断20件,特别是制动盘脱落的严重故障1件,直接威胁着旅客列车的行车安全。所以分析制动盘故障的发生原因,并采取相应的预防措施减少客车制动盘故障是十分必要的。

根据固定制动盘螺栓的安装方式不同,制动盘可分为两种类型。一种是采用轴向螺栓的安装方式,另一种是采用径向螺栓的安装方式,我们只分析在运用中采用径向螺栓的制动盘故障较多,所以本文以这种制动盘为主进行分析。

第二章、盘型制动装置组成及原理简介

盘型制动装置主要由空气制动系统和若干个相对独立的制动单元组成(通常为8个或12个),每个制动单元主要由制动盘、闸片、闸钳杠杆和膜式制动缸等部件组成。制动盘由盘体,盘毂(座)及弹性销套、紧固件、锥型垫圈等组成。制动盘通过盘毂安装在车轴上,与车轮成为一体.

其原理为:制动时;由空气制动系统产生的空气压力通过管路作用于膜式制动缸的膜板上,推动罗纹连杆向外运动,通过闸钳杠杆使闸片夹紧制动盘,由此产生摩擦阻力,即制动力。使车轮减速或停止,从而达到列车减速或停止的目的。在这一过程中,列车具有的机械能转变为闸片与闸盘摩擦产生的热能。缓解时;由空气制动系统释放掉膜式制动缸内的压力空气,罗纹连杆借弹簧力向内运动,通过闸钳杠杆使闸片脱离制动盘。消除两者之间的摩擦阻力,即消除制动力。使列车缓解。

第三章、 制动盘故障及原因分析

根据制动盘的结构、原理和现场实际经验。制动盘主要有以下几种常见故障:

1、制动盘裂纹。制动盘裂纹又可分为盘面热裂纹和抗冲击疲劳裂纹。

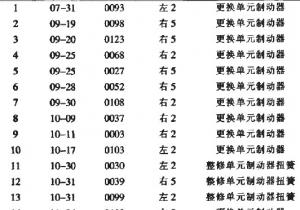

2、制动盘组装螺栓松动、磨损及断裂。如果不加以及时修复这种故障的终极结果是制动盘脱落

下面分别对以上故障的成因进行分析。

1、制动盘裂纹

(1)制动盘面热裂纹

通过分析,我认为造成制动盘螺栓松动的原因主要有以下几点:

一是制动盘毂加工精度不够。在更换和处理制动盘故障时发现,制动盘螺栓孔,最大直径为31mm,而设计尺寸直径为30mm,盘孔与盘毂孔错位达1mm,弹性销套与螺栓孔有0.5mm间隙,个别弹性销套在制动过程中呈硬性冲击状态,特别是当弹性销套内壁与螺栓直接接触时,造成个别连接螺栓直接受到冲击而产生螺栓松动。

二是连接螺栓强度不够。现在使用M16螺栓、螺母和平垫圈,经检查螺栓六方头部与制动盘孔(直径30mm)周边接触面积明显偏小,尤其是螺栓头部与平垫接触部位存在倒角,其接触面直径小于30mm,当螺栓拧紧力大于平垫圈的高度时,平垫圈产生永久变形,平垫圈被挤入直径30mm的孔内,螺栓失去预紧力,在长期震动下造成螺栓松动。

三是锥面垫圈外圆坡面加工不精确。个别锥面垫圈坡面加工不精确,不能与弹性套均匀密贴,因此不能使其完全涨开,造成制动盘与盘毂间存在间隙,八个弹性销套未能起到均匀受力的作用,制动时,强大的振动冲击螺栓,会造成螺栓松动,甚至断裂,直至弹性套甩出,制动盘移位脱落。

四是连接螺栓预紧力过大。连接螺栓的作用主要是固定弹性销套并连接制动盘与盘毂防止其横向分离,制动盘和盘毂的锁定并不依靠连接螺栓的压紧力,正常使用时,连接螺栓不承受剪切力。由于制动盘与盘毂间在制动过程中必然会产生位移,因此若想利用连接螺栓压紧力锁定制动盘与盘毂,显然不合理,所以,连接螺栓的预紧力并不是越大越好,如预紧力过大,当制动盘与盘毂发生位移时,易使螺栓受拉,超过螺栓弹性极限,造成永久变形,从而造成螺栓松动。

第四章、防止制动盘故障的建议

根据十年来盘型制动在我段运用情况和我直接接触制动盘检修的经验,为了减少制动盘故障,提出如下建议供领导参考:

制定厂修(A4修)制动盘限度标准

我们通过大量的实践表明,无论在哪种车型和任何区间上运行的客车,其制动盘磨耗到限的时间最长不会超过8~9年,即在第2个厂修期到来之前,制动盘必将因磨耗过限而更换。前文已述制动盘厚度即将到限时,盘面热裂纹会在较短的时间内裂通,这就造成运用列车制动盘故障增加,我段配属99年前后出厂的在第一次厂修时,工厂根据规程要求未更换没到限度的制动盘,造成新出厂车在一个段修期后,大量制动盘到限更换,建议重新制定厂修制动盘限度,对已使用一个厂修期的制动盘全部更换。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。