提 要:就既有电气化铁路旁控制制爆破施工进行了总结,分析了在不同岩石状态下的控爆方案,提出了保障既有线行车安全的具体措施。为今后的类似施工提供参考。

关键词:电气化,铁路,爆破,研究

l 引言

在既有电气化铁路旁增建二线遇到的困难是多种多样的,特别是爆破施工更是危及运营和行车安全。在电气化既有线附近进行第二线爆破施工,最大技术难题是如何控制爆破飞石和控制碴堆的坍落位置,既要防止飞石击打接触网和磁瓶,又要防止爆碴滚落时损坏既有轨道和信号设备,中断行车。特别是一次起爆药量较大的爆破,如果未能控制好爆破碴的堆积成型,也极容易造成行车安全事故。电气化铁路复线控制爆破施工技术研究的主要内容包括:控制飞石方向和距离,防止爆破飞石击打既有线设施;控制爆破规模,防止因爆破振动而产生边坡坍方;控制起爆时间,充分利用列车行车间隔时间放炮;控制爆碴堆积部位,防止爆碴堵塞既有线而影响行车等。

2 宝成复线几个典型工点爆破技术条

件

宝成复线罗妙真控爆工点岩质为钙质胶结砾岩,最大开挖高度为23.5 m,边坡坡度1:0.1,紧临既有线,总开挖方量达1.3万m3。增建二线与既有线间距5m,既有线上有接触网,下有通讯电缆、轨道。

响水河工点为灰岩,高12 m,紧邻既有线,其岩层倾角约为65。,倾向既有线外侧,总方量1.2万m3,开挖体内侧为既有线,外侧靠河,靠河方向无任何建筑物。

尹家山隧道出口工点,岩质为灰岩,层间充填有黄泥,最大开挖高度为18 m,开挖厚度由0.5~10 m不等,系路堑拓宽开挖,开挖体坡脚距既有线碴脚4~5m o

3控爆施工方案的制定

施工方案的选取应考虑地形地质条件、人员机械的配套情况,充分考虑各工点的有利与不利因素,分别制定方案,做到既确保安全,又有较高的工效。

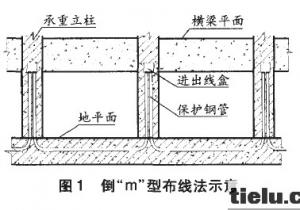

3.1 利用岩性的有利条件进行控爆施工。通常坚硬岩石的飞石要打得远一些;也容易出现大块石。而对于中硬以下的岩石,其飞石的控制相对要容易些,也不会出现太多的大块,即使有部分爆碴落入既有线,由于块度较小,不会对线路设施产生破坏,清理也较为容易。在制定控爆方案时,利用罗妙真工点砾岩爆后不易出现大块的有利条件,采用纵向和横向台阶预留隔墙方法进行开挖,即纵向和横向分台阶布孔、装药、施爆分层分段的施工,靠既有线预留2 m左右的隔墙,隔墙起到隔开爆破工点和行车线的作用。垂直布孔,最小抵抗线背离或侧向既有线、控制好用药量。隔墙处理采用靠既有线侧松动爆破,另一侧为抛掷爆破方法,然后用风镐人工破碎己被松动的岩石,如图1。

3.2利用岩石产状的有利条件进行控爆施工。在制定控爆方案之前,详细调查岩体的走向、倾角、倾向等产状要素是非常必要的,充分利用有利的地质条件,克服不利因素制定爆破方案。

响水河工点即利用其岩层倾向河侧的条件,采用打水平孔进行崩坍爆破,炮口方向朝向河侧,既有线侧边坡不设立防护排架。虽然爆破时采用过量装药,但飞石打向河里,对既有线不形成威胁,既安全又经济。如图2。

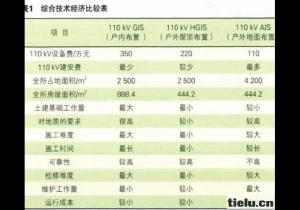

3.3利用有利的地形条件进行控爆。尹家山隧道出口工点与既有线4~5 m宽的空地,爆破以后的落石不易滚到既有线,利用此有利条件,较容易地架立直立式防护排架,防止个别飞石击打既有线设施,从而降低爆破的破坏程度。爆破设计采用纵向台阶法施工,垂直打4施工方法及爆破参数的选择(见表1)孔,当开挖体厚度小于4 m时,采用横向台阶法开挖,其最小抵抗线方向指向铁路。爆碴滚落在坡脚空地,既确保了施工和运营安全,又加快了施工速度。由于场地宽敞有利,架设防护排架的费用较低,架设时也不影响行车。在有排架保护的条件下,耗药量有所增加,爆破块度较为理想。如图3。

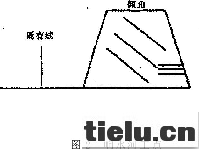

3.4 人力改变最小抵抗线方向进行控爆。某些工点由于所处环境特殊,按普通方法进行爆破,其最小抵抗线方向必定指向被保护的建筑物,架设防护排架费用较高,或根本无条件架立。这时可采用小炮爆破修改工作面的走向,使最小抵抗线方向背离既有线设施。马鞍塘工点由于靠开挖侧挂有一根回流线,无法架设防护排架,采用此法进行施工,获得了较为理想的效果。装药结构:单层装药,非电秒雷管起爆:防护措施:炮孔覆盖土包,其上再加压竹排。如图4。

4.3.2定向倾倒法

对于产状有利的岩体,可采用定向倾倒方法拆除。一般先把隔墙切成每段3~5 m长、高2~3 m,在其下部打2~3排水孔,将下部炸开一个缺口,利用岩体自身重量使其倾倒。具体参数如下:孔深:L=0.7 B,B为隔墙厚度,一般B=2.0 m;孔间距:E=0.3~0.4m;排距:b=o.4~0.5 m;单孔药量:孔底为90 g,孔中为180 g;装药结构:双层装药(采用毫秒雷管)。如图5

4.3.3一侧抛掷另一侧松动方法

对于中硬以下岩石,可采用一侧抛掷另一侧松动方法拆除隔墙。这时主要是控制好两侧抵抗线的比值,正确选取好药量。在钙质胶结砾岩爆破中采用如下参数:隔墙厚度:B=2.0 m;松动侧抵抗线:W松=1.2 m;抛掷侧抵抗线:W抛=0.8 m;孔深:L=1.5 m;孔间距E=1.0 m;单孔药量;Q=KEWL,其中K=0.3~0.5kg/m3。如图6。

4.4施爆时间及引爆方法

4.4.1利用行车封锁时间放炮

在施工时孔内装非电雷管,孔外用火雷管起爆。利用每天封锁时间爆破(约45 min);既确保了施工安全;又满足了施工需要。

4.4.2利用行车间隔放炮

施工段内最大行车密度约为7 min通过一趟火车,这样就不能用火雷管起爆了。采用了击发笔——非电起爆系统起爆很适用。

5 防护措施和爆破效果

5.1 对于既有电气化铁路旁进行爆破施工,边坡高陡、石质较坚硬、一般方法难以防护的爆破工点,采用木材等绝缘材料制作的靠壁式排架,是一种行之有效的防护措施,可在今后的施工中推广应用。但由于木材的强度、刚度有限,在靠近排架处必须严格控制爆破药量和破碎块度,避免冲、撞击排架。

5.2 对爆区进行覆盖防护是防止飞石危害一种有效措施。如土包、竹架、柔性材料等。

5.3 专门组织抢险队,在出现意外飞石和爆碴浸入既有线的情况时,快速清除爆碴飞石保证行车畅通。

5.4经宝成复线几十万m3石方开挖的实践证明,控制爆破方案及措施行之有效,未发生危及行车安全的重大、大事故,保证了铁路畅通,可为今后类似施工提供参考和借鉴。

免责声明:本网站所刊载信息,不代表本站观点。所转载内容之原创性、真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考并自行核实。